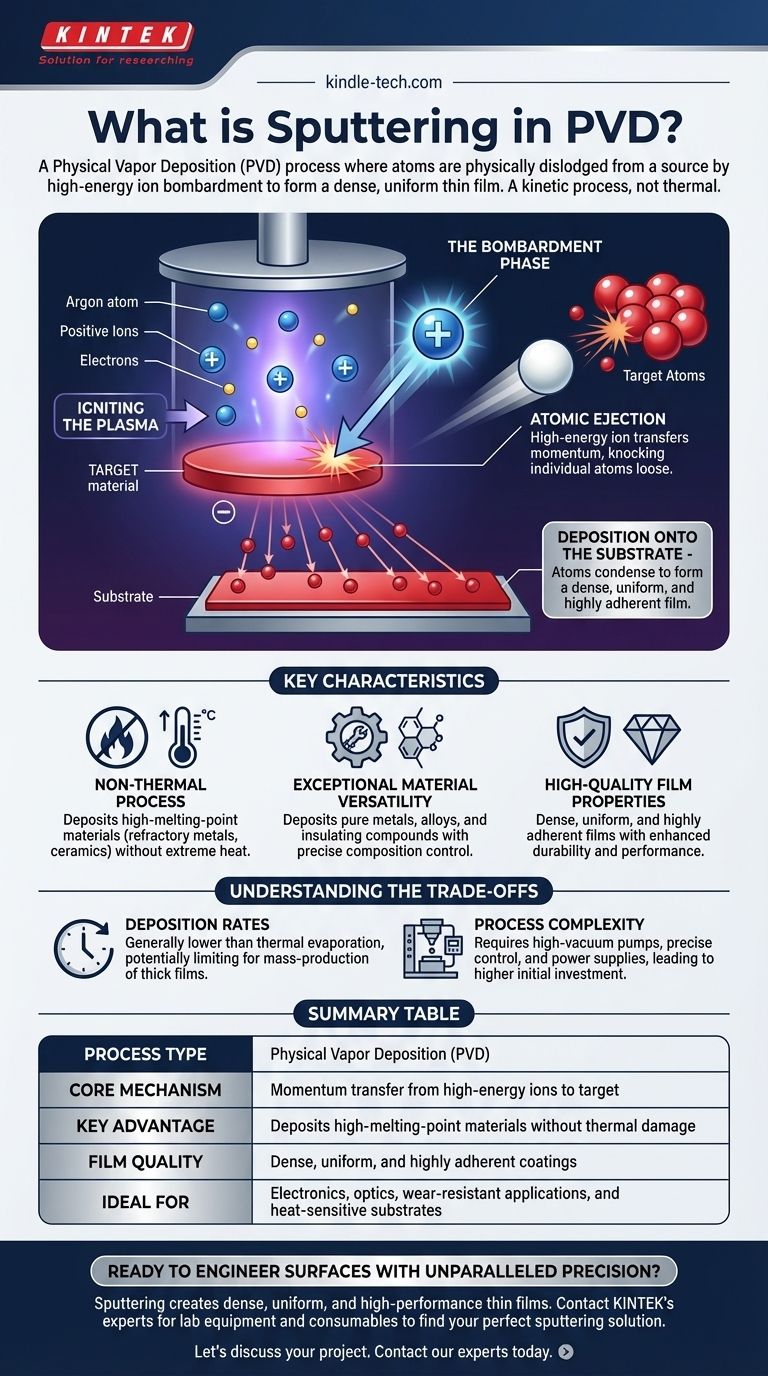

По своей сути, распыление — это процесс физического осаждения из паровой фазы (PVD), при котором атомы физически выбиваются из исходного материала путем бомбардировки ионами высокой энергии. Эти выброшенные атомы затем проходят через вакуум и конденсируются на подложке, образуя плотную и высокооднородную тонкую пленку. Это кинетический процесс, основанный на передаче импульса, а не на тепле, для испарения покрывающего материала.

Распыление следует понимать не как процесс плавления или испарения, а как микроскопическую игру в бильярд. Ионы высокой энергии действуют как биток, ударяя по целевому материалу и выбивая отдельные атомы, которые затем покрывают близлежащий объект.

Основной механизм: пошаговое описание

Чтобы понять распыление, лучше всего представить его как последовательность событий, происходящих в вакуумной камере. Каждый шаг точно контролируется для достижения желаемых свойств пленки.

Зажигание плазмы

Процесс начинается с введения небольшого количества инертного газа, почти всегда аргона, в камеру высокого вакуума. Затем прикладывается сильное электрическое поле, которое отрывает электроны от атомов аргона. Это создает плазму — высокоионизированное состояние материи, состоящее из положительных ионов аргона и свободных электронов.

Фаза бомбардировки

Материал, который необходимо осадить, известный как мишень, получает сильный отрицательный электрический заряд. Этот отрицательный потенциал мощно притягивает положительно заряженные ионы аргона из плазмы. Эти ионы ускоряются через камеру и с большой силой сталкиваются с поверхностью мишени.

Выброс атомов

Столкновение является чисто физическим событием. Ион аргона высокой энергии передает свой импульс атомам целевого материала, подобно тому, как быстро движущийся бильярдный шар ударяет по пирамиде. Этот удар обеспечивает достаточно энергии, чтобы выбить отдельные атомы с поверхности мишени, выбрасывая их в вакуумную камеру.

Осаждение на подложке

Эти выброшенные, или «распыленные», атомы движутся по прямой линии до тех пор, пока не ударятся о поверхность. Объект, который нужно покрыть, известный как подложка, стратегически расположен так, чтобы перехватывать эти атомы. По прибытии атомы конденсируются на поверхности подложки, постепенно наращивая тонкую, плотную и высокоадгезионную пленку.

Ключевые характеристики процесса распыления

Распыление является одной из наиболее широко используемых технологий PVD, поскольку его уникальные характеристики предлагают значительные преимущества для различных применений.

Нетермический процесс

В отличие от термического испарения, которое плавит материал для создания пара, распыление — это нетермический процесс испарения. Это позволяет осаждать материалы с чрезвычайно высокой температурой плавления, такие как тугоплавкие металлы и керамика, без необходимости нагревать их до экстремальных температур.

Исключительная универсальность материалов

Распыление может осаждать широкий спектр материалов, включая чистые металлы, сплавы и даже изолирующие соединения. Поскольку процесс напрямую переносит состав целевого материала на подложку, он отлично подходит для создания пленок из сложных сплавов с точным контролем.

Высокое качество свойств пленки

Распыленные атомы достигают подложки с более высокой кинетической энергией по сравнению с термическим испарением. Эта энергия помогает создавать пленки, которые невероятно плотные, однородные и хорошо сцеплены с поверхностью подложки. Это приводит к созданию прочных и высокоэффективных покрытий.

Понимание компромиссов

Несмотря на свою мощность, распыление не является универсальным решением для каждого применения PVD. Понимание его ограничений имеет решающее значение для принятия обоснованного решения.

Скорость осаждения

Как правило, скорость осаждения при распылении может быть ниже по сравнению с процессами термического испарения с высокой скоростью. Для применений, требующих очень толстых пленок в масштабах массового производства, это может быть ограничивающим фактором.

Сложность процесса

Оборудование, необходимое для распыления — включая высоковакуумные насосы, несколько источников питания и точный контроль расхода газа — более сложное, чем для более простых методов осаждения. Это может привести к более высоким первоначальным капиталовложениям.

Распространенные варианты распыления

Для преодоления ограничений и оптимизации производительности существует несколько специализированных методов распыления. Такие методы, как магнетронное распыление, используют магнитные поля для увеличения плотности плазмы и скорости осаждения, в то время как реактивное распыление вводит реактивный газ для прямого формирования пленочных соединений, таких как нитриды или оксиды, на подложке.

Сделайте правильный выбор для вашей цели

Выбор распыления полностью зависит от требуемых характеристик пленки и осаждаемого материала.

- Если ваш основной фокус — универсальность материалов: Распыление является превосходным выбором для осаждения материалов с высокой температурой плавления, сложных сплавов или соединений, которые трудно испарить.

- Если ваш основной фокус — качество пленки и адгезия: Энергетический характер распыления создает плотные, прочно связанные пленки, идеально подходящие для требовательных оптических, электронных применений или применений, связанных с износостойкостью.

- Если ваш основной фокус — нанесение покрытий на термочувствительные подложки: Поскольку это нетермический процесс, распыление позволяет наносить высокоэффективные пленки на пластик или другие материалы, которые не выдерживают высоких температур.

Понимание распыления как контролируемого процесса переноса атомов раскрывает его потенциал для создания поверхностей с беспрецедентной точностью и производительностью.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Передача импульса от ионов высокой энергии (например, аргона) к целевому материалу |

| Ключевое преимущество | Осаждение материалов с высокой температурой плавления (металлы, сплавы, керамика) без термического повреждения |

| Качество пленки | Плотные, однородные и высокоадгезионные покрытия |

| Идеально подходит для | Электроника, оптика, износостойкие применения и термочувствительные подложки |

Готовы создавать поверхности с беспрецедентной точностью?

Распыление — это ключ к созданию плотных, однородных и высокоэффективных тонких пленок для ваших самых требовательных применений. Независимо от того, работаете ли вы со сложными сплавами, тугоплавкой керамикой или термочувствительными подложками, опыт KINTEK в лабораторном оборудовании и расходных материалах поможет вам достичь превосходных результатов.

Давайте обсудим ваш проект. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для распыления для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок