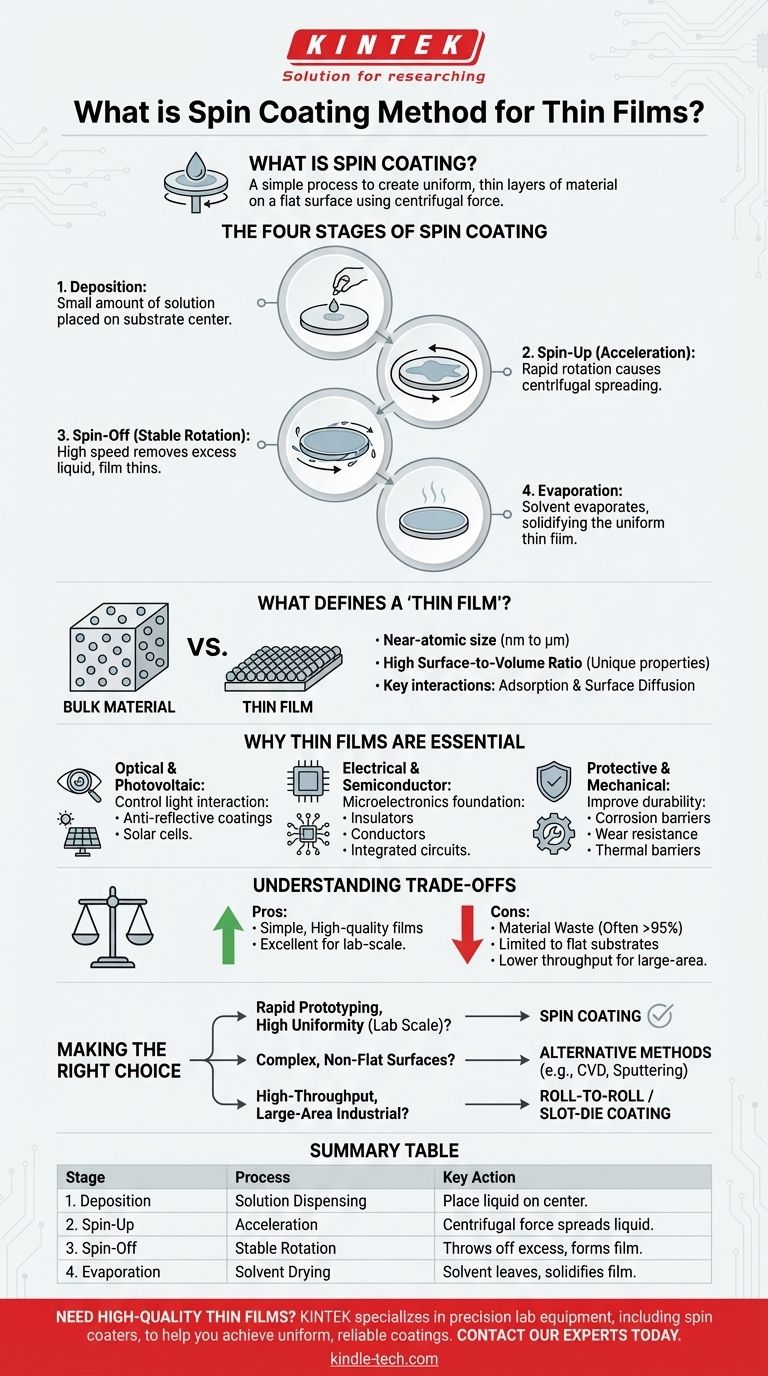

По сути, центрифугирование (spin coating) — это простой процесс, используемый для создания однородных тонких слоев материала на плоской поверхности. Небольшое количество жидкого раствора наносится в центр подложки, которая затем раскручивается с высокой скоростью, заставляя центробежную силу распределять жидкость в тонкую, ровную пленку.

Основной принцип центрифугирования заключается в использовании контролируемой центробежной силы для преодоления поверхностного натяжения, распределяя жидкий материал в микроскопически тонкий, однородный слой по мере испарения растворителя. Эта простая и быстрая техника имеет фундаментальное значение для производства многих компонентов высоких технологий, от микросхем до оптических линз.

Механика процесса центрифугирования

Центрифугирование ценится за свою простоту и высокое качество получаемых пленок. Весь процесс можно разбить на несколько отдельных стадий, которые происходят последовательно.

Стадия 1: Нанесение (Deposition)

На центр подложки наносится небольшое избыточное количество покрывающего раствора. Объем достаточен для покрытия всей поверхности после распределения.

Стадия 2: Разгон (Spin-Up / Acceleration)

Подложка быстро ускоряется до желаемой конечной скорости вращения. Жидкость течет радиально наружу под действием центробежной силы, начиная процесс растекания.

Стадия 3: Стабилизация (Spin-Off / Stable Rotation)

Подложка вращается с постоянной высокой скоростью. Избыток раствора сбрасывается с края подложки, а оставшаяся жидкость истончается до состояния пленки. На этой стадии доминируют вязкостные силы и центробежная сила.

Стадия 4: Испарение (Evaporation)

По мере дальнейшего истончения пленки испарение растворителя становится доминирующим фактором в определении конечной толщины пленки. Пленка затвердевает по мере удаления растворителя, в результате чего получается стабильный, твердый тонкий слой.

Что определяет «Тонкую пленку»?

Чтобы понять назначение центрифугирования, необходимо сначала понять уникальную природу тонких пленок. Это не просто уменьшенные версии объемных материалов; их свойства коренным образом отличаются.

От объемного материала к атомному масштабу

Тонкая пленка — это слой материала толщиной от нескольких нанометров до нескольких микрометров. При уменьшении материала до этого почти атомного размера его физическое и химическое поведение резко меняется.

Преимущество отношения поверхности к объему

В объемных материалах большинство атомов окружено другими атомами. В тонкой пленке гораздо большая доля атомов находится на поверхности. Это высокое отношение поверхности к объему придает тонким пленкам их уникальные оптические, электрические и механические свойства.

Ключевые взаимодействия материалов

Формирование и стабильность этих пленок зависят от процессов на атомном уровне. Адсорбция — это процесс прикрепления атомов из жидкого раствора к поверхности подложки, в то время как поверхностная диффузия позволяет этим атомам перемещаться и располагаться в упорядоченную пленку.

Почему тонкие пленки незаменимы в современных технологиях

Уникальные свойства тонких пленок делают их незаменимыми в широком спектре отраслей, от бытовой электроники до аэрокосмической техники.

Оптические и фотоэлектрические применения

Тонкие пленки используются для контроля взаимодействия света с поверхностью. Сюда входят антибликовые покрытия на очках, отражающий металлический слой на обратной стороне зеркала и критически важные слои в солнечных элементах, которые преобразуют свет в электричество.

Электрические применения и полупроводники

Вся индустрия микроэлектроники построена на тонких пленках. Они используются для создания сложных схем изоляторов, проводников и полупроводников, которые формируют интегральные схемы, микропроцессоры и сенсорные дисплеи.

Защитные и механические применения

Тонкие пленки могут значительно повысить долговечность подложки. Они создают защитные барьеры от коррозии, обеспечивают износостойкость режущих инструментов и действуют как тепловые барьеры в условиях высоких температур, например, в реактивных двигателях.

Понимание компромиссов центрифугирования

Хотя центрифугирование эффективно, оно не является универсальным решением. Понимание его ограничений является ключом к его правильному использованию.

Потери материала

Значительная часть исходного покрывающего раствора — часто более 95% — сбрасывается с края подложки и теряется. Это может быть дорогостоящим при использовании дорогих материалов.

Ограничения по форме подложки

Этот процесс подходит почти исключительно для плоских, планарных подложек. Он не подходит для нанесения покрытий на сложные, трехмерные или некруглые объекты.

Площадь и пропускная способность

Центрифугирование отлично подходит для лабораторных работ и нанесения покрытий на отдельные пластины или подложки. Однако оно может быть неэффективным для промышленных применений с очень большой площадью, где могут быть предпочтительны другие методы, такие как нанесение покрытий методом рулонной печати (roll-to-roll coating).

Выбор правильного метода для вашего применения

Выбор метода нанесения покрытия полностью зависит от целей вашего проекта, материалов и масштаба.

- Если ваш основной акцент — быстрое прототипирование и высокая однородность в лабораторном масштабе: Центрифугирование — отличный, экономически эффективный и надежный выбор для плоских подложек.

- Если ваш основной акцент — нанесение покрытий на сложные, не плоские поверхности: Вам потребуется изучить альтернативные методы нанесения, такие как химическое осаждение из газовой фазы (CVD) или распыление (sputtering).

- Если ваш основной акцент — высокопроизводительное промышленное производство на больших площадях: Рассмотрите такие методы, как нанесение покрытий щелевым дозатором (slot-die coating) или рулонная печать (roll-to-roll processing) для минимизации потерь материала и максимизации эффективности.

В конечном счете, овладение технологией тонких пленок начинается с сопоставления простоты такого метода, как центрифугирование, с желаемой сложностью конечного результата.

Сводная таблица:

| Стадия | Процесс | Ключевое действие |

|---|---|---|

| 1. Нанесение | Дозирование раствора | Жидкий покрывающий материал помещается в центр подложки. |

| 2. Разгон | Ускорение | Подложка быстро раскручивается, центробежная сила распределяет жидкость. |

| 3. Стабилизация | Стабильное вращение | Вращение на высокой скорости сбрасывает избыток жидкости, формируя тонкую пленку. |

| 4. Испарение | Сушка растворителя | Растворитель испаряется, оставляя твердую, однородную тонкую пленку на подложке. |

Нужны ли вам высококачественные тонкие пленки для ваших исследований или производства? KINTEK специализируется на прецизионном лабораторном оборудовании, включая центрифуги и расходные материалы, чтобы помочь вам добиться однородного и надежного нанесения покрытий для ваших проектов в области микроэлектроники, оптики или полупроводников. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для ваших лабораторных нужд!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Вращающийся дисковый (кольцевой) электрод RRDE / совместим с PINE, японским ALS, швейцарским Metrohm, стеклоуглеродным платиновым

- Алюминиевая фольга в качестве токосъемника для литиевой батареи

Люди также спрашивают

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Почему вакуумная горячепрессовая печь предпочтительнее для композитов C_fiber/Si3N4? Достижение высокой плотности и защита волокон

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов