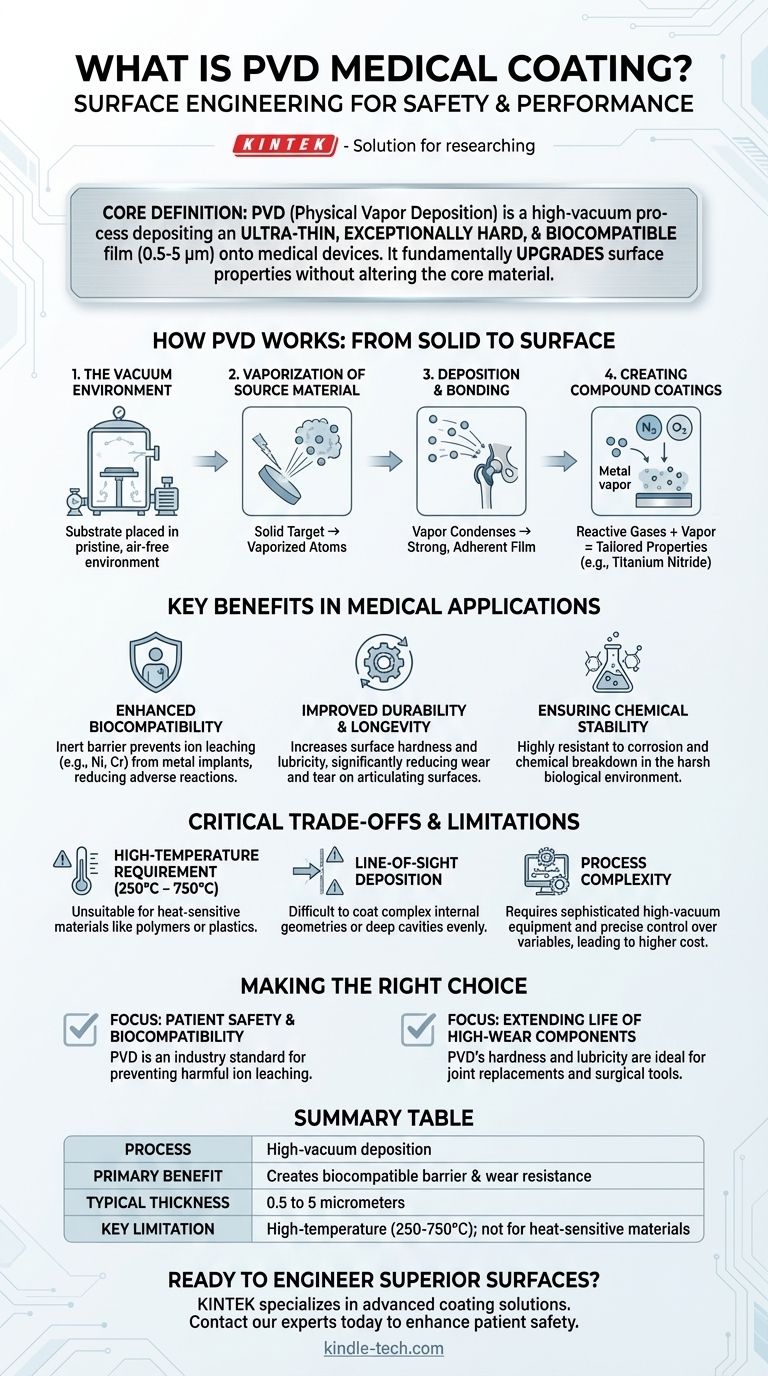

По своей сути, медицинское покрытие PVD — это процесс в условиях высокого вакуума, при котором на поверхность медицинского изделия или имплантата наносится сверхтонкая, исключительно твердая и биосовместимая пленка. Этот метод преобразует поверхностные свойства инструмента или компонента, добавляя новый слой, по одной молекуле за раз, для повышения его безопасности и эффективности внутри человеческого тела. Ключевые области применения включают предотвращение выщелачивания ионов металлов и повышение износостойкости хирургических имплантатов.

Основная цель покрытия PVD в медицине — не просто покрыть изделие, а фундаментально усовершенствовать его поверхность. Оно решает критические проблемы биосовместимости и долговечности путем создания стабильного, функционального барьера между материалом изделия и биологической средой.

Как работает процесс PVD: от твердого тела к поверхности

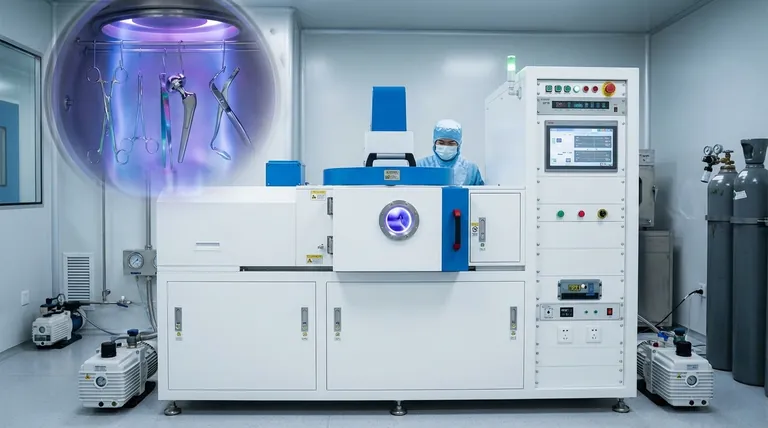

Физическое осаждение из паровой фазы (PVD) — это семейство процессов, но все они разделяют общий многостадийный принцип, который осуществляется в камере высокого вакуума. Эта контролируемая среда необходима для чистоты и качества конечного покрытия.

Вакуумная среда

Сначала медицинский компонент, который необходимо покрыть (подложка), помещается в вакуумную камеру. Весь воздух и примеси удаляются для создания первозданной среды, гарантируя, что материал покрытия не будет вступать в реакцию с загрязнителями, такими как кислород или азот, если это не предусмотрено.

Испарение исходного материала

Твердый исходный материал, известный как мишень, преобразуется в пар. Это и есть часть названия «Физическое осаждение из паровой фазы». Общие методы включают испарение, при котором используется тепло от электронного луча или катодной дуги, и распыление, при котором мишень бомбардируется энергичными ионами для физического выбивания атомов.

Осаждение и связывание

Атомы, перешедшие в парообразное состояние, проходят через вакуум и конденсируются на поверхности медицинского изделия, образуя тонкую, плотную и высокоадгезионную пленку. Этот процесс часто включает бомбардировку подложки положительными ионами, что способствует очень прочной связи между покрытием и материалом изделия.

Создание составных покрытий

На этапе осаждения в камеру могут вводиться реактивные газы, такие как азот или кислород. Эти газы вступают в реакцию с металлическим паром, образуя специфические керамические соединения (например, нитрид титана), что позволяет точно настраивать физические и химические свойства покрытия.

Ключевые преимущества в медицинских применениях

Истинная ценность PVD проявляется в том, как он решает конкретные проблемы изделий, используемых внутри человеческого тела. Покрытия чрезвычайно тонкие, обычно от 0,5 до 5 микрометров, но при этом обеспечивают значительные функциональные улучшения.

Повышение биосовместимости

Многие высокопрочные металлические сплавы, используемые в имплантатах, содержат такие элементы, как никель или хром. Покрытия PVD создают инертный барьер, который предотвращает выщелачивание этих ионов в организм, что в противном случае может вызвать аллергические реакции или другие нежелательные последствия.

Повышение долговечности и срока службы

Для компонентов, подверженных сильному износу, таких как трущиеся поверхности суставных имплантатов, покрытия PVD обеспечивают гораздо более твердую поверхность. Эта «металл-по-металлу» смазывающая способность и повышенная твердость значительно снижают износ, продлевая срок службы имплантата.

Обеспечение химической стабильности

Человеческое тело является коррозионной средой. Пленки PVD обладают высокой устойчивостью к коррозии и химическому разрушению, обеспечивая долгосрочную стабильность и целостность изделия после его имплантации.

Понимание критических компромиссов

Несмотря на свою мощь, PVD является специализированным процессом с особыми требованиями и ограничениями, которые необходимо учитывать при проектировании и производстве изделий.

Требование высокой температуры

Процесс PVD должен проводиться при высоких температурах, обычно в диапазоне от 250°C до 750°C. Это делает его отличным выбором для прочных металлов, но непригодным для термочувствительных материалов, таких как большинство полимеров или пластмасс, которые могут деформироваться или плавиться.

Осаждение по прямой видимости

Испаренный материал движется по прямой линии от источника к подложке. Эта характеристика «прямой видимости» означает, что нанесение покрытия на сложные внутренние геометрии или глубокие, узкие полости может быть затруднено и может привести к неравномерной толщине пленки.

Сложность процесса

PVD — это не простой процесс погружения или распыления. Он требует сложного оборудования высокого вакуума и точного контроля множества переменных, включая давление, температуру и состав газа, что делает его более сложной и дорогостоящей процедурой по сравнению с другими методами обработки поверхности.

Выбор правильного варианта для вашей цели

Выбор технологии нанесения покрытия полностью зависит от основной проблемы, которую необходимо решить для вашего медицинского изделия.

- Если ваш основной фокус — безопасность пациентов и биосовместимость: PVD является отраслевым стандартом для создания инертного барьера для предотвращения выщелачивания вредных ионов из металлических имплантатов.

- Если ваш основной фокус — продление срока службы компонента, подверженного сильному износу: Исключительная твердость и смазывающая способность покрытий PVD делают их идеальными для трущихся поверхностей суставных протезов и хирургических инструментов.

- Если ваш основной фокус — нанесение покрытия на термочувствительную деталь или деталь со сложной геометрией: Вы должны понимать, что высокотемпературный режим и принцип прямой видимости PVD могут сделать его непригодным, что потребует изучения альтернативных методов.

В конечном счете, покрытие PVD предлагает мощный метод для инженерии поверхности медицинского изделия, делая его более безопасным и долговечным без изменения его основной структуры.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Процесс | Нанесение сверхтонких, твердых пленок в условиях высокого вакуума. |

| Основное преимущество | Создает биосовместимый барьер и повышает износостойкость. |

| Типичная толщина | От 0,5 до 5 микрометров. |

| Ключевое ограничение | Высокотемпературный процесс (250°C - 750°C); не подходит для термочувствительных материалов. |

Готовы спроектировать превосходные поверхности для ваших медицинских изделий?

KINTEK специализируется на передовых решениях по нанесению покрытий для медицинской промышленности. Наш опыт в процессах PVD может помочь вам достичь критической биосовместимости и долговечности, необходимых для ваших имплантатов и хирургических инструментов. Мы предоставляем высококачественное лабораторное оборудование и расходные материалы, необходимые для точной и надежной разработки покрытий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект и повысить безопасность пациентов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

- Термопарная защитная трубка из гексагонального нитрида бора HBN

- Пресс-формы для изостатического прессования для лаборатории

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов