По сути, разница между PVD и CVD заключается в способе создания покрытия. Физическое осаждение из паровой фазы (PVD) — это физический процесс, который берет твердый материал, испаряет его в вакууме и осаждает атом за атомом на поверхность. В отличие от этого, химическое осаждение из паровой фазы (CVD) — это химический процесс, при котором газы-прекурсоры реагируют на нагретой поверхности, чтобы «вырастить» новый твердый слой.

Ваш выбор между PVD и CVD заключается не в том, что универсально «лучше», а в том, какой процесс соответствует вашим требованиям к материалам и геометрии вашей детали. PVD физически наносит покрытие на поверхность широким спектром материалов, в то время как CVD химически выращивает очень однородный слой, идеально подходящий для сложных форм.

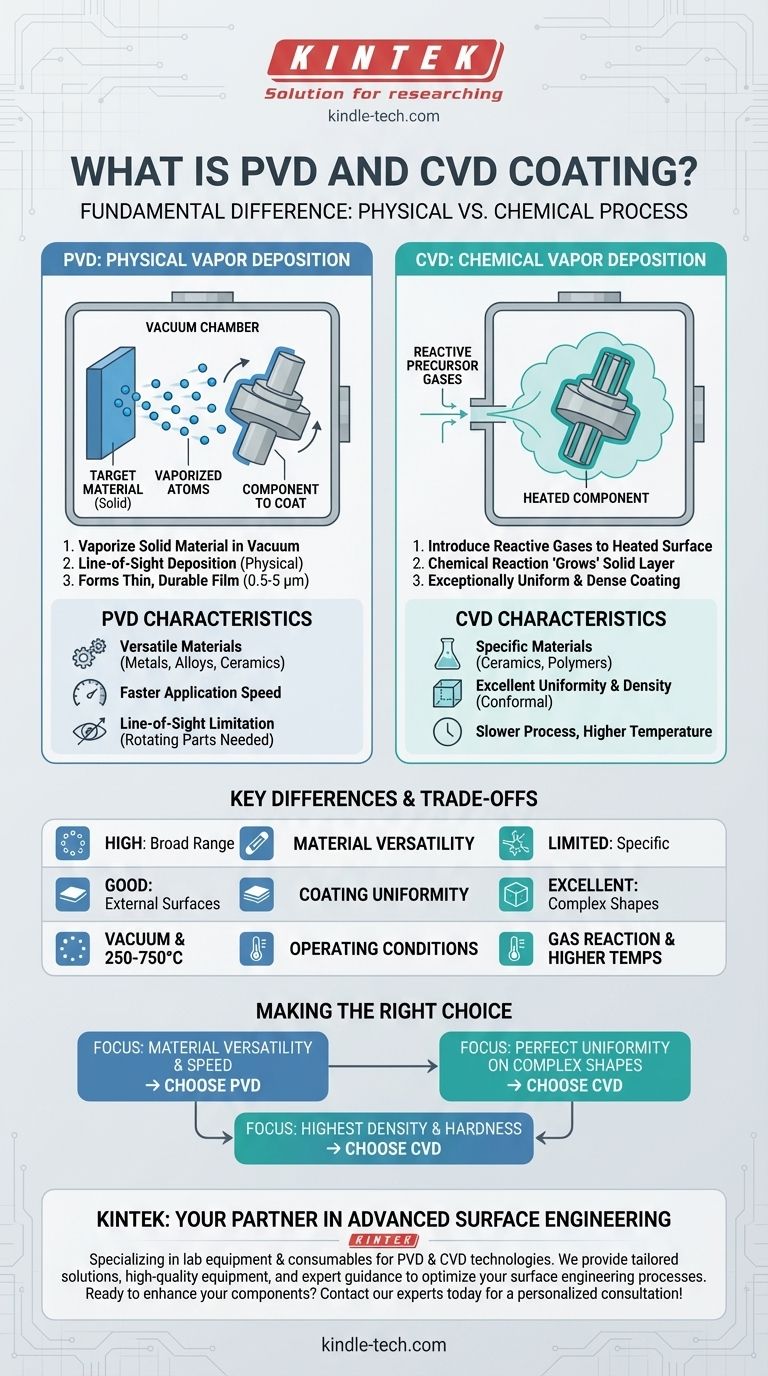

Основное различие: физический против химического процесса

Чтобы выбрать правильное покрытие, вы должны сначала понять фундаментальное различие в способах их нанесения. Этот основной механизм определяет свойства, преимущества и ограничения конечного продукта.

Как работает PVD: физический подход

Физическое осаждение из паровой фазы (PVD) — это процесс прямой видимости, выполняемый в высоковакуумной камере. Его лучше всего представить как своего рода высокотехнологичную покраску распылением атомами.

Твердый материал покрытия, известный как мишень, испаряется с использованием таких методов, как распыление или испарение. Это создает пар атомов, которые перемещаются с высокой скоростью по вакуумной камере.

Эти атомы физически внедряются в покрываемый компонент, образуя очень тонкую (0,5 – 5 мкм), но прочную пленку. Поскольку это процесс прямой видимости, детали часто необходимо тщательно вращать для обеспечения равномерного покрытия.

Как работает CVD: химический подход

Химическое осаждение из паровой фазы (CVD) не использует твердую мишень. Вместо этого в камеру, содержащую нагретый компонент, вводятся специфические реактивные газы.

Когда эти газы вступают в контакт с горячей поверхностью, запускается химическая реакция. Эта реакция приводит к образованию нового твердого материала и его осаждению непосредственно на поверхность компонента.

Этот метод «выращивает» покрытие на детали. Поскольку газ может проникать во все открытые участки, CVD не ограничен прямой видимостью, что приводит к исключительно однородному слою даже на сложных геометриях.

Ключевые различия в применении и результате

Различие между физическим и химическим процессами приводит к значительным различиям в совместимости материалов, свойствах покрытия и условиях эксплуатации.

Совместимость материалов

PVD очень универсален и может наносить широкий спектр материалов. Это включает чистые металлы, сплавы и различные керамические материалы.

CVD обычно более ограничен в выборе материалов, превосходно осаждая специфические керамические материалы и полимеры.

Свойства и однородность покрытия

CVD-покрытия известны своей чрезвычайной плотностью и высокой однородностью. Процесс химического роста гарантирует, что все поверхности, включая внутренние каналы и сложные углы, получат равномерное покрытие.

PVD-покрытия могут быть немного менее плотными и однородными по сравнению с ними. Однако процесс обычно быстрее, чем CVD.

Рабочая среда

Процесс PVD должен выполняться при высоких температурах, обычно в диапазоне от 250°C до 750°C в вакууме.

Реактивные газы, такие как азот или кислород, могут вводиться во время процесса PVD. Это позволяет создавать специфические составные покрытия с индивидуальными структурными и эксплуатационными свойствами.

Понимание компромиссов

Ни один из методов не является идеальным решением для каждого сценария. Понимание их присущих ограничений имеет решающее значение для принятия обоснованного решения.

PVD: универсальность против прямой видимости

Основная сильная сторона PVD — его универсальность в отношении различных материалов и скорость нанесения. Это делает его предпочтительным выбором для многих применений, требующих износостойкости, коррозионной стойкости или специфических эстетических свойств.

Его основным ограничением является характер осаждения по прямой видимости. Покрытие сложных внутренних поверхностей или замысловатых геометрий может быть сложным и может привести к неравномерной толщине. PVD также часто считается более экологически чистым, чем традиционные процессы CVD.

CVD: соответствие против сложности

Самым большим преимуществом CVD является его способность создавать идеально однородное, или «конформное», покрытие на деталях любой сложности. Это делает его идеальным для компонентов, где равномерное, плотное покрытие является обязательным требованием.

Компромиссы заключаются в более медленном времени осаждения и более ограниченной палитре применимых материалов. Сам химический процесс также может быть более сложным в управлении, чем PVD.

Правильный выбор для вашей цели

Ваше конкретное применение и желаемый результат должны определять ваш выбор между этими двумя мощными технологиями.

- Если ваш основной акцент делается на универсальности материалов и скорости: PVD — логичный выбор, предлагающий широкий спектр покрытий для металлов, сплавов и керамики.

- Если ваш основной акцент делается на идеальной однородности на сложных формах: Способность CVD «выращивать» покрытие из газа делает его превосходным для сложных геометрий и внутренних поверхностей.

- Если ваш основной акцент делается на достижении максимально возможной плотности и твердости: Плотные, непористые слои от CVD часто обеспечивают преимущество в производительности для применений, требующих экстремальной износостойкости.

Понимая фундаментальный процесс, лежащий в основе каждого метода, вы можете уверенно выбрать покрытие, которое обеспечит точную производительность, требуемую вашими компонентами.

Сводная таблица:

| Характеристика | PVD (физическое осаждение из паровой фазы) | CVD (химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (прямая видимость) | Химический (газовая реакция) |

| Однородность покрытия | Хорошая на внешних поверхностях | Отличная, даже на сложных формах |

| Универсальность материалов | Высокая (металлы, сплавы, керамика) | Ограниченная (специфическая керамика, полимеры) |

| Рабочая температура | 250°C - 750°C | Обычно требуются более высокие температуры |

| Лучше всего подходит для | Универсальность материалов, скорость | Сложные геометрии, экстремальная плотность |

Готовы улучшить свои компоненты с помощью правильной технологии покрытия?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для приложений поверхностной инженерии. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производственные процессы, наш опыт в технологиях PVD и CVD поможет вам достичь превосходной производительности, долговечности и точности.

Мы предоставляем:

- Индивидуальные решения для ваших конкретных требований к покрытию

- Высококачественное оборудование для исследований и производства

- Экспертные консультации по выбору метода осаждения

Давайте обсудим, как наши решения могут принести пользу вашей лаборатории или производственному процессу. Свяжитесь с нашими экспертами сегодня для получения персональной консультации!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какова роль аргона в ХОС? Освоение точного контроля осаждения тонких пленок

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы