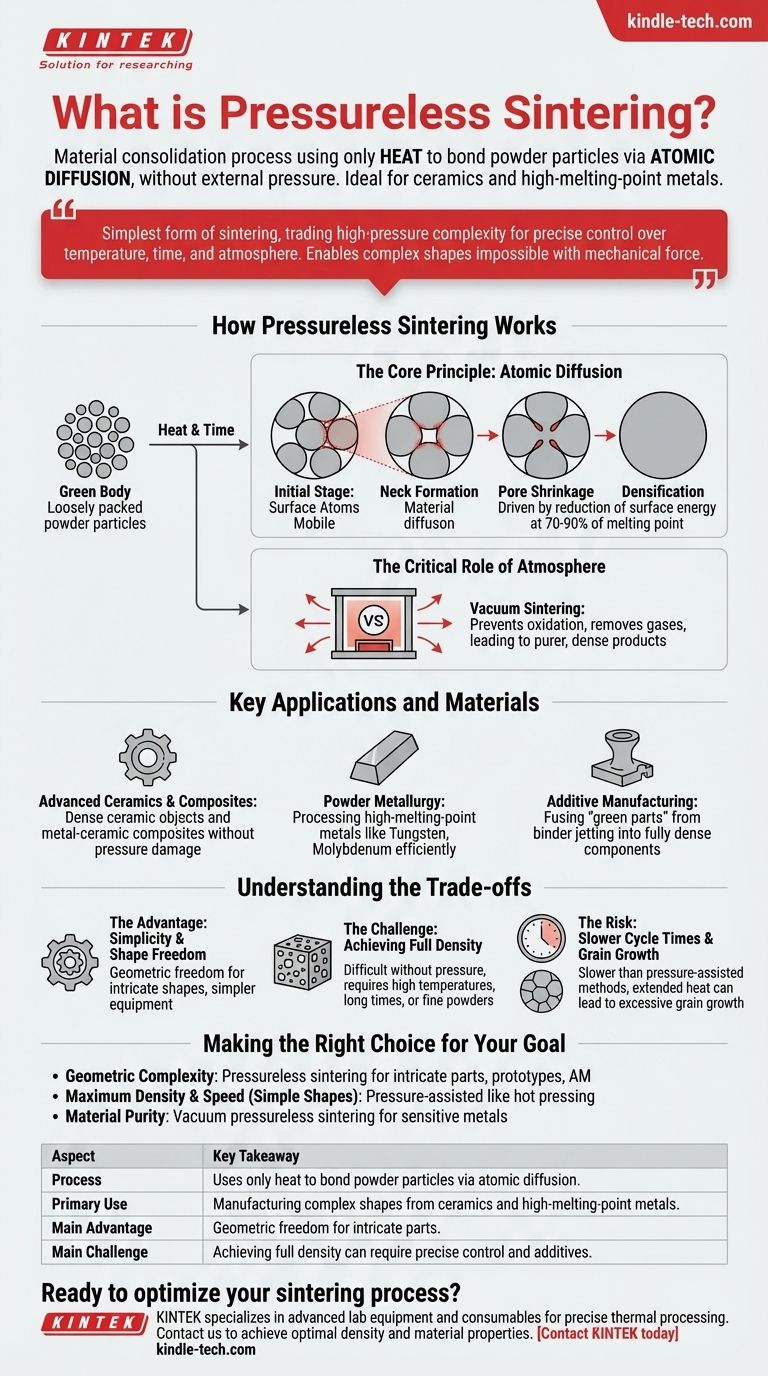

Короче говоря, спекание без давления — это процесс уплотнения материала, который использует только тепло для соединения частиц порошка в твердую массу. В отличие от других методов, он полностью полагается на атомную диффузию, вызванную высокими температурами, для уплотнения материала, без приложения какого-либо внешнего механического давления. Эта технология имеет основополагающее значение для производства деталей из керамики и металлов с высокой температурой плавления.

Спекание без давления — самая простая форма спекания, которая обменивает сложность оборудования высокого давления на необходимость точного контроля температуры, времени и атмосферы. Его главное преимущество заключается в возможности формовать сложные детали, которые невозможно создать методами, требующими механического воздействия.

Как работает спекание без давления

Спекание без давления — это не пассивный процесс. Это высококонтролируемая термическая обработка, предназначенная для превращения рыхло уложенного порошка, известного как «зеленое тело», в плотный твердый объект с полезными механическими свойствами.

Основной принцип: атомная диффузия

Движущей силой спекания является снижение поверхностной энергии. При высоких температурах (обычно 70–90% от температуры плавления материала) атомы на поверхностях отдельных частиц порошка становятся высокоподвижными.

Эти атомы диффундируют через точки контакта между частицами, образуя «шейки», которые со временем растут. По мере продолжения этого процесса шейки сливаются, поры между частицами сжимаются, и весь компонент уплотняется и упрочняется.

Критическая роль атмосферы

Хотя внешнее давление не применяется, атмосфера внутри печи является критически важной технологической переменной. Наиболее распространенной средой является вакуум.

Вакуумное спекание включает помещение компонента в печь и удаление воздуха перед нагревом. Это предотвращает окисление материала и помогает выводить газы, выделяющиеся из порошка во время нагрева, что приводит к получению более чистого, более плотно спеченного продукта со стабильными характеристиками.

Ключевые области применения и материалы

Простота и гибкость спекания без давления делают его пригодным для широкого спектра передовых применений, где другие методы не справляются.

Передовая керамика и композиты

Спекание без давления — это традиционный и наиболее распространенный метод изготовления плотных керамических изделий. Он также используется для металлокерамических композитов, где приложение высокого давления может повредить хрупкие микроструктуры.

Порошковая металлургия

Эта технология необходима для обработки металлов с чрезвычайно высокой температурой плавления, таких как вольфрам или молибден. Плавление и литье этих металлов требуют больших энергозатрат и сложны, тогда как спекание их порошков гораздо более практично и эффективно.

Аддитивное производство (3D-печать)

Многие процессы 3D-печати металлами, такие как струйное нанесение связующего, создают «зеленую деталь», состоящую из металлического порошка, удерживаемого связующим. Затем эта деталь помещается в печь для спекания без давления, чтобы сварить частицы металла в полностью плотный конечный компонент.

Понимание компромиссов

Выбор производственного процесса требует трезвой оценки его преимуществ и недостатков. Спекание без давления предлагает значительные преимущества, но также сопряжено с уникальными проблемами.

Преимущество: простота и свобода формы

Основное преимущество — геометрическая свобода. Поскольку механический пресс не используется, инженеры могут проектировать и изготавливать очень сложные и замысловатые формы, которые было бы невозможно создать с помощью спекания с применением давления. Оборудование, как правило, проще и дешевле.

Проблема: достижение полной плотности

Без давления, которое заставляет частицы сближаться, достичь почти 100% плотности может быть сложно. Это часто требует более высоких температур, более длительного времени спекания или использования мелких порошков и специальных химических добавок (ускорителей спекания) для содействия диффузии.

Риск: более длительное время цикла и рост зерна

Поскольку процесс полностью зависит от тепла и времени, спекание без давления может быть медленнее, чем методы с применением давления. Кроме того, длительное пребывание при высоких температурах иногда может привести к чрезмерному росту зерна, что может негативно сказаться на конечных механических свойствах материала.

Принятие правильного решения для вашей цели

Выбор правильного метода спекания полностью зависит от конкретных ограничений и целей вашего проекта.

- Если ваш главный приоритет — геометрическая сложность: Спекание без давления — лучший выбор для создания замысловатых деталей, прототипов или компонентов, изготовленных с помощью аддитивного производства.

- Если ваш главный приоритет — максимальная плотность и скорость для простых форм: Метод с применением давления, такой как горячее прессование, может быть более эффективным для крупносерийного производства простых геометрий.

- Если ваш главный приоритет — чистота материала для чувствительных металлов: Вакуумное спекание без давления идеально подходит, поскольку оно защищает от окисления и удаляет примеси в процессе.

В конечном счете, спекание без давления является основополагающим инструментом в материаловедении, который позволяет создавать высокоэффективные компоненты при правильном понимании его принципов и ограничений.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Процесс | Использует только тепло для соединения частиц порошка посредством атомной диффузии. |

| Основное применение | Изготовление сложных форм из керамики и металлов с высокой температурой плавления. |

| Главное преимущество | Геометрическая свобода для замысловатых деталей. |

| Главная проблема | Достижение полной плотности может потребовать точного контроля и добавок. |

Готовы оптимизировать процесс спекания?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной термической обработки. Независимо от того, работаете ли вы с передовой керамикой, металлическими порошками для аддитивного производства или высокочистыми композитами, наши решения обеспечивают стабильные, высококачественные результаты.

Позвольте нашим экспертам помочь вам выбрать подходящую печь и аксессуары для достижения оптимальной плотности и свойств материала. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные лабораторные требования!

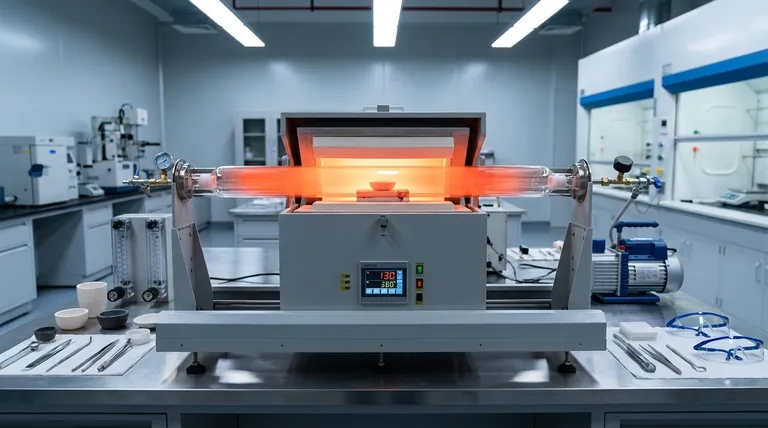

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для искрового плазменного спекания SPS

- Печь для спекания и пайки в вакууме

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению

- Как промышленные трубчатые печи обеспечивают необходимые условия процесса для экспериментальных устройств со сверхкритической жидкостью?

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.