По сути, порошковое спекание — это производственный процесс, который использует тепло для сплавления порошковых частиц в твердый, прочный компонент без плавления материала. Процесс включает три основных этапа: составление определенной порошковой смеси, прессование ее в желаемую форму, а затем нагрев этой «сырой» детали в печи для связывания частиц.

Основной принцип спекания — это не плавление, а твердотельная диффузия. Тепло активизирует атомы в частицах порошка, позволяя им двигаться и связываться в точках контакта, что уменьшает пористость и значительно увеличивает плотность и прочность детали.

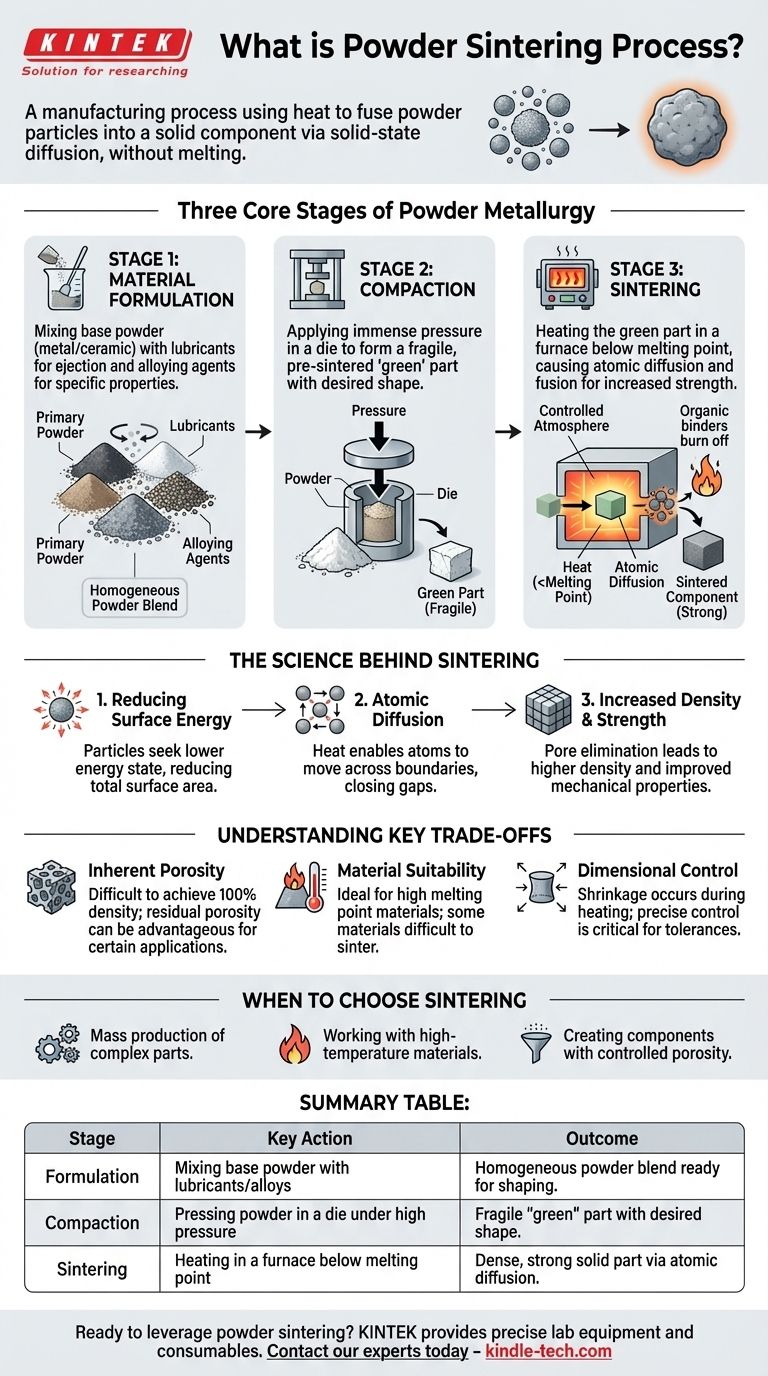

Три основных этапа порошковой металлургии

Путь от рыхлого порошка до готового компонента проходит по точному и контролируемому пути. Каждый этап имеет решающее значение для достижения конечных желаемых механических свойств.

Этап 1: Составление материала

Прежде чем можно будет придать форму, необходимо подготовить сырье. Это включает выбор основного металлического или керамического порошка, такого как железо, медь или никель.

Другие материалы часто добавляются в смесь. Смазочные материалы включаются для облегчения извлечения детали из матрицы, а легирующие агенты могут быть введены для достижения определенных свойств, таких как твердость или коррозионная стойкость в конечном продукте.

Этап 2: Уплотнение

Сформованный порошок помещается в прецизионную матрицу и подвергается огромному давлению. Эта механическая сила сжимает частицы в тесный контакт, образуя хрупкий, предварительно спеченный объект.

Этот объект известен как «сырая» деталь. Она имеет желаемую форму и размеры, но обладает очень низкой прочностью, подобно куску мела, и с ней следует обращаться осторожно.

Этап 3: Спекание

Сырая деталь помещается в печь с контролируемой атмосферой и нагревается до высокой температуры, обычно чуть ниже точки плавления материала. Это критический этап трансформации.

При этих повышенных температурах сначала выгорают органические связующие и смазочные материалы. Затем частицы начинают сплавляться в точках контакта посредством атомной диффузии, создавая цельный, единый кусок со значительно улучшенной прочностью и твердостью.

Наука, лежащая в основе спекания: как это на самом деле работает?

Хотя процесс кажется простым, трансформация во время фазы нагрева обусловлена фундаментальными принципами материаловедения. Это процесс, в котором частицы фундаментально стремятся к более стабильному, низкоэнергетическому состоянию.

Движущая сила: уменьшение поверхностной энергии

Отдельные частицы порошка имеют большую площадь поверхности, что соответствует высокой поверхностной энергии. Вселенная предпочитает состояния с более низкой энергией.

Нагревая материал, частицы приобретают подвижность для связывания. Это сплавление уменьшает общую открытую площадь поверхности, тем самым снижая общую поверхностную энергию системы и создавая более стабильную структуру.

Механизм: атомная диффузия

Спекание работает потому, что тепло обеспечивает достаточно энергии для движения атомов, или диффузии, через границы между соприкасающимися частицами. Это твердотельный процесс; плавления не происходит.

Это атомное движение закрывает зазоры и поры между частицами. Точки контакта перерастают в твердые «шейки», которые притягивают центры частиц ближе друг к другу, заставляя всю деталь слегка сжиматься и становиться намного плотнее.

Результат: увеличение плотности и прочности

Прямым результатом этого атомного связывания и устранения пор является значительное увеличение плотности материала. По мере уменьшения пустот деталь становится более твердой и прочной.

Это уплотнение напрямую связано с улучшением механических свойств. Конечный спеченный компонент намного прочнее, тверже и долговечнее, чем исходная сырая деталь.

Понимание ключевых компромиссов

Спекание — мощная технология, но важно понимать ее присущие характеристики и ограничения, чтобы применять ее правильно.

Присущая пористость

Очень трудно достичь 100% плотности только за счет спекания. Большинство спеченных деталей будут сохранять небольшое количество остаточной пористости. Хотя это может быть недостатком для применений, требующих абсолютной плотности, это может быть преимуществом для таких продуктов, как самосмазывающиеся подшипники или фильтры.

Пригодность материала

Процесс исключительно хорошо подходит для материалов с очень высокими температурами плавления, таких как керамика и тугоплавкие металлы, которые трудно или невозможно обрабатывать литьем. Однако не все материалы легко спекаются.

Контроль размеров

Хотя спекание считается процессом получения готовой или почти готовой формы, деталь сжимается во время фазы нагрева. Прогнозирование и контроль этой усадки критически важны для достижения жестких допусков на размеры конечного компонента.

Когда выбирать спекание

Ваш выбор в пользу порошкового спекания должен быть обусловлен конкретными целями вашего проекта.

- Если ваша основная цель — массовое производство сложных деталей: Спекание — отличный, экономически эффективный метод создания больших объемов небольших, сложных металлических компонентов с минимальной необходимостью механической обработки.

- Если ваша основная цель — работа с высокотемпературными материалами: Это один из немногих жизнеспособных методов формования керамики и металлов с чрезвычайно высокими температурами плавления в функциональные детали.

- Если ваша основная цель — создание компонентов с контролируемой пористостью: Спекание предоставляет уникальную возможность проектировать детали, такие как фильтры или подшипники, где определенный уровень взаимосвязанной пористости является желаемой особенностью.

В конечном итоге, спекание представляет собой мощный и универсальный метод превращения простых порошков в прочные, точно спроектированные компоненты.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Формирование | Смешивание базового порошка со смазками/сплавами | Однородная порошковая смесь, готовая к формованию |

| 2. Уплотнение | Прессование порошка в матрице под высоким давлением | Хрупкая «сырая» деталь желаемой формы |

| 3. Спекание | Нагрев в печи ниже точки плавления | Плотная, прочная твердая деталь посредством атомной диффузии |

Готовы использовать порошковое спекание для уникальных потребностей вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для каждого этапа процесса порошковой металлургии, от формования до спекания. Независимо от того, производите ли вы массово сложные металлические компоненты или работаете с высокотемпературной керамикой, наш опыт гарантирует достижение желаемой плотности, прочности и контроля размеров. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские и производственные цели!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каковы ключевые функции печи для спекания в вакуумной горячей прессовке? Производство керамических таблеток из нитрида урана высокой плотности

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Как печь для спекания в вакууме с горячим прессованием способствует высокой степени уплотнения сплавов Al-30%Sc?