В контексте материаловедения и производства нанесение покрытий — это фундаментальный процесс, при котором атомы или молекулы из исходного материала переносятся на поверхность, известную как подложка, для формирования тонкой твердой пленки. Это контролируемое послойное наращивание атомов создает конечное покрытие, которое может использоваться для улучшения всего: от эстетической яркости до функциональной долговечности.

Нанесение покрытий — это больше, чем просто нанесение слоя материала; это точный процесс конструирования, который создает новую функциональную поверхность на объекте. Цель состоит в том, чтобы придать свойства — такие как твердость, проводимость или определенные цвета — которыми базовый материал не обладает сам по себе.

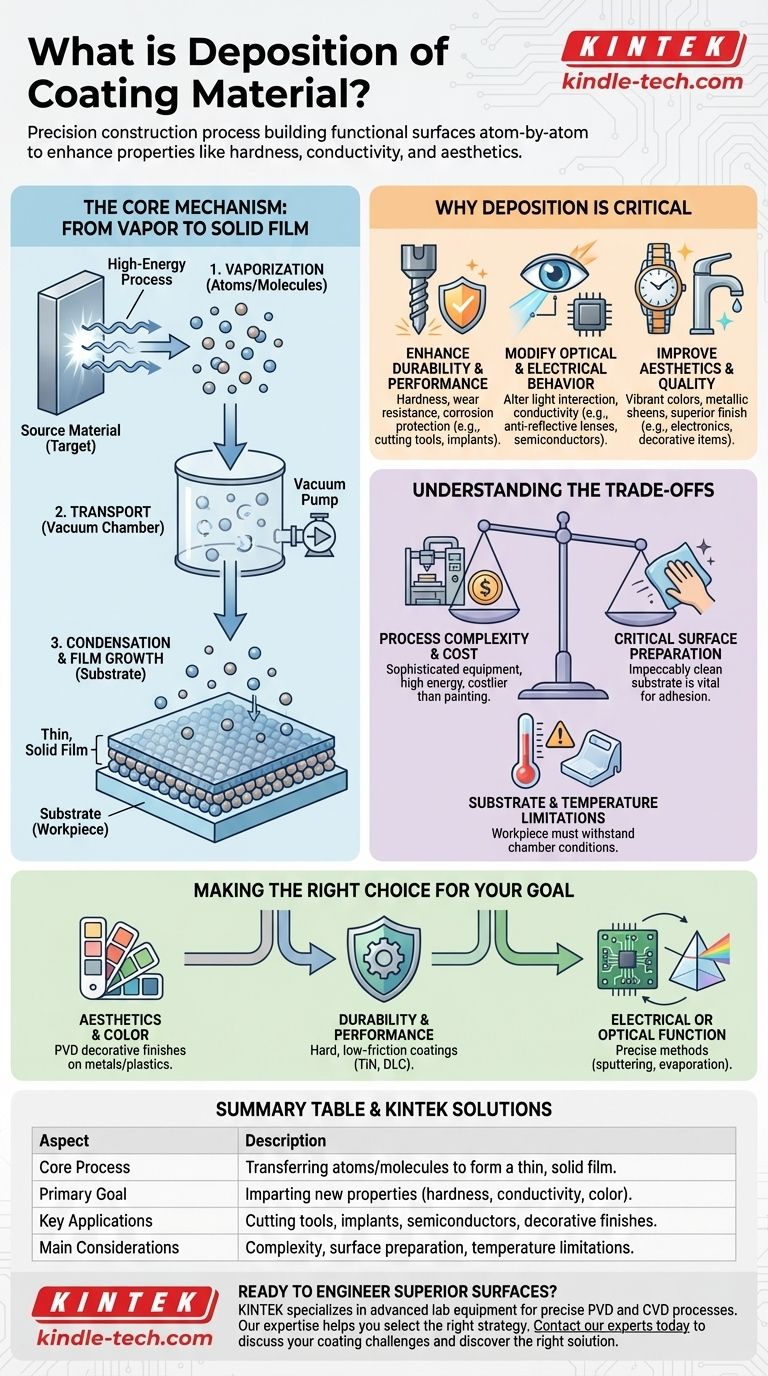

Основной механизм: от пара к твердой пленке

Нанесение покрытий обычно происходит в вакуумной камере и включает последовательность строго контролируемых физических этапов. Основной принцип заключается в преобразовании твердого исходного материала в пар, его транспортировке, а затем конденсации на целевом объекте.

Этап 1: Генерация материала покрытия (испарение)

Прежде чем можно будет сформировать пленку, исходный материал покрытия должен быть преобразован в парообразную фазу. Это часто достигается с помощью процессов с высокой энергией, которые высвобождают отдельные атомы или молекулы из твердой «мишени».

Этап 2: Транспортировка пара

После испарения эти атомы перемещаются по среде камеры с низким давлением. Вакуум имеет решающее значение, поскольку он предотвращает столкновение атомов покрытия с молекулами воздуха, обеспечивая чистый и прямой путь к подложке.

Этап 3: Конденсация и рост пленки

Когда испаренные атомы ударяются о относительно прохладную поверхность заготовки, они быстро теряют энергию, конденсируются обратно в твердое состояние и прилипают к поверхности. Этот процесс накапливается слой за слоем, образуя однородную и плотную тонкую пленку.

Почему нанесение покрытий является критически важным производственным процессом

Истинная ценность нанесения покрытий заключается в его способности отделять объемные свойства объекта от его поверхностных свойств. Вы можете использовать дешевый, прочный или легкий базовый материал и добавить высокоэффективную поверхность.

Повышение долговечности и производительности

Нанесение покрытий необходимо для создания покрытий, обеспечивающих исключительную твердость, износостойкость и защиту от коррозии. Это распространено для режущих инструментов, компонентов двигателей и медицинских имплантатов.

Изменение оптического и электрического поведения

Функциональные пленки могут изменять взаимодействие поверхности со светом или электричеством. Примеры включают антибликовые покрытия на линзах очков, отражающие слои на зеркалах и проводящие дорожки в полупроводниковых чипах и солнечных батареях.

Улучшение эстетики и качества

Как отмечалось, нанесение покрытий является ключевым методом для придания высококачественной декоративной отделки. Этот процесс позволяет создавать яркие, долговечные цвета и металлический блеск — как на часах, смесителях и высококачественной электронике — которые гораздо более устойчивы, чем краска.

Понимание компромиссов

Хотя процессы нанесения покрытий мощны, они не являются универсальным решением. Они сопряжены со специфическими техническими требованиями и ограничениями, которые необходимо учитывать.

Сложность процесса и стоимость

Большинство методов нанесения покрытий, особенно физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD), требуют сложного вакуумного оборудования и высоких энергозатрат. Это делает процесс значительно более сложным и дорогостоящим, чем простое окрашивание или гальваническое покрытие.

Критическая роль подготовки поверхности

Успех нанесения покрытия полностью зависит от адгезии между пленкой и подложкой. Поверхность заготовки должна быть безупречно чистой и правильно подготовленной, поскольку любое загрязнение приведет к отслаиванию или шелушению покрытия.

Ограничения по подложке и температуре

Заготовка должна выдерживать условия внутри камеры нанесения покрытия. Некоторые процессы включают высокие температуры или бомбардировку плазмой, что может повредить чувствительные материалы, такие как некоторые пластмассы или электроника.

Выбор правильного варианта для вашей цели

Выбор стратегии нанесения покрытия требует соответствия возможностей процесса вашей основной цели.

- Если ваш основной фокус — эстетика и цвет: Вы можете выбрать из ряда процессов PVD, которые предлагают яркую, долговечную декоративную отделку на металлах и некоторых пластиках.

- Если ваш основной фокус — долговечность и производительность: Отдавайте предпочтение процессам, известным созданием твердых покрытий с низким коэффициентом трения (таких как TiN или DLC), и убедитесь, что базовый материал выдержит тепло процесса.

- Если ваш основной фокус — электрическая или оптическая функция: Вам понадобится высокоточный метод, такой как распыление или испарение, который обеспечивает тщательный контроль толщины, чистоты и структуры пленки.

В конечном счете, понимание нанесения покрытий позволяет вам рассматривать покрытие не просто как слой, а как спроектированный компонент вашего конечного продукта.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Основной процесс | Перенос атомов/молекул от источника к подложке для формирования тонкой твердой пленки. |

| Основная цель | Придание новых свойств (твердость, проводимость, цвет), которых нет у базового материала. |

| Ключевые области применения | Режущие инструменты, медицинские имплантаты, полупроводники, солнечные панели, декоративная отделка. |

| Основные соображения | Сложность процесса, подготовка поверхности, ограничения по температуре подложки. |

Готовы создать превосходные поверхности для вашей продукции?

Нанесение покрытий — это мощный инструмент для улучшения ваших материалов, независимо от того, направлена ли ваша цель на экстремальную долговечность, специфические оптические свойства или яркую эстетику. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов нанесения покрытий, таких как PVD и CVD.

Наш опыт поможет вам выбрать правильную стратегию нанесения покрытия для вашего конкретного применения, обеспечивая оптимальную производительность и качество. Позвольте нам помочь вам создать идеальную поверхность для вашего продукта.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши проблемы с покрытием и найти правильное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каковы различные типы осаждения тонких пленок? Руководство по PVD против CVD для вашей лаборатории

- Что такое процесс химического осаждения? Построение передовых материалов слой за слоем

- Каковы преимущества физического осаждения из паровой фазы? Превосходные, долговечные покрытия для ваших компонентов

- Что такое химическое осаждение из газовой фазы в производстве полупроводников? Руководство по послойному созданию микрочипов

- Что такое вакуумное парофазное осаждение золота? Руководство по методам CVD и PVD

- Что такое каталитический процесс CVD? Откройте для себя точный контроль для выращивания передовых материалов

- Какова роль реактора с контролируемой атмосферой в синтезе нано-углерод-цемента? Master CVD Nanotech

- Что такое CVD в полупроводниках? Полное руководство по осаждению тонких пленок