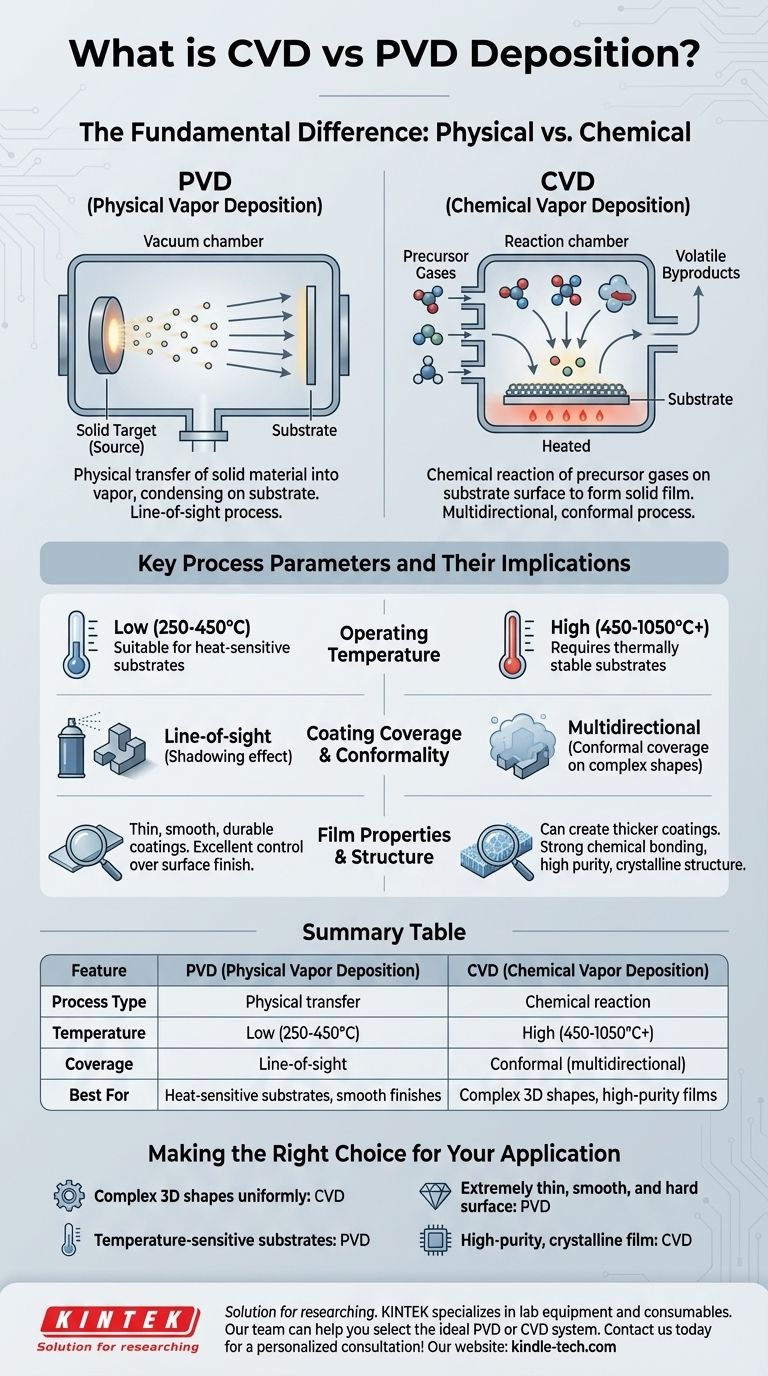

По своей сути, PVD и CVD — это два различных семейства методов вакуумного осаждения, используемых для нанесения тонкопленочных покрытий. Фундаментальное различие заключается в их агрегатном состоянии и механизме: физическое осаждение из паровой фазы (PVD) физически переносит твердый материал в пар, который конденсируется на подложке, в то время как химическое осаждение из паровой фазы (CVD) использует газы-прекурсоры, которые химически реагируют на поверхности подложки, образуя твердую пленку.

Выбор между PVD и CVD зависит от критического компромисса между температурой процесса и конформностью покрытия. PVD — это низкотемпературный, прямолинейный процесс, идеально подходящий для термочувствительных компонентов, в то время как CVD — это высокотемпературный процесс, который использует химические реакции для создания высокооднородных покрытий даже на сложных формах.

Фундаментальное различие: физическое против химического

Понимание того, как работает каждый процесс, выявляет его внутренние сильные и слабые стороны. Сами названия — физическое осаждение из паровой фазы и химическое осаждение из паровой фазы — указывают на их основной принцип действия.

PVD: Процесс физического осаждения

В PVD твердый исходный материал, известный как «мишень», испаряется в вакуумной камере с помощью таких методов, как распыление или термическое испарение.

Этот испаренный материал движется по прямой линии и конденсируется непосредственно на подложке, образуя тонкую, плотную пленку. Химическая реакция с самой подложкой не происходит; это чисто физический перенос и конденсация.

CVD: Процесс химической реакции

CVD вводит один или несколько летучих газов-прекурсоров в реакционную камеру.

Эти газы разлагаются и реагируют на нагретой поверхности подложки, образуя твердую пленку. В результате этого процесса образуются летучие побочные продукты, которые затем удаляются из камеры. Покрытие является результатом синтеза нового химического соединения непосредственно на поверхности детали.

Ключевые параметры процесса и их последствия

Операционные различия между PVD и CVD напрямую влияют на материалы, которые вы можете использовать, формы, которые вы можете покрывать, и конечные свойства пленки.

Рабочая температура

PVD — это сравнительно низкотемпературный процесс, обычно работающий при температуре от 250°C до 450°C. Это делает его подходящим для нанесения покрытий на материалы, которые не выдерживают высоких температур.

CVD — это высокотемпературный процесс, часто требующий температур от 450°C до более 1050°C для протекания необходимых химических реакций. Это ограничивает его использование подложками, которые термически стабильны при этих повышенных температурах.

Покрытие и конформность

PVD — это процесс прямой видимости. Как баллончик с краской, он может покрывать только те поверхности, которые он может «видеть» от источника. Это может создавать эффект «затенения» на сложных геометрических формах, оставляя некоторые области непокрытыми.

CVD — это многонаправленный процесс. Поскольку реактивные газы заполняют всю камеру, они могут наносить высокооднородное, или «конформное», покрытие на все открытые поверхности, включая сложные внутренние каналы и сложные 3D-формы.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Оптимальный выбор полностью зависит от конкретных требований применения, что включает в себя балансирование преимуществ и ограничений каждого из них.

Толщина и гладкость пленки

Процессы PVD обычно производят тонкие, очень гладкие и прочные покрытия. Процесс физической конденсации позволяет точно контролировать чистоту поверхности.

CVD может использоваться для создания более толстых покрытий. Однако, в зависимости от конкретной химии и параметров процесса, полученная пленка иногда может быть более шероховатой, чем типичное PVD-покрытие.

Адгезия и структура материала

CVD часто обеспечивает отличную адгезию, потому что пленка химически связана с подложкой. Процесс идеально подходит для получения высокочистых, высокопроизводительных кристаллических структур, поэтому он является краеугольным камнем полупроводниковой промышленности.

Адгезия PVD более механическая, хотя она обычно очень прочная и долговечная для широкого спектра применений, особенно для износостойких покрытий на инструментах.

Сложность процесса и окружающая среда

PVD — это физически чистый процесс, испаряющий твердое вещество в твердую пленку с небольшим количеством побочных продуктов.

Процессы CVD более сложны, часто включают летучие, токсичные или коррозионные газы-прекурсоры и создают опасные побочные продукты, которые необходимо тщательно контролировать и удалять.

Правильный выбор для вашего применения

Выбор правильной технологии требует сопоставления вашей основной цели с сильными сторонами процесса.

- Если ваша основная задача — равномерное покрытие сложных 3D-форм: CVD является лучшим выбором благодаря своей непрямой видимости и конформному характеру.

- Если вы работаете с термочувствительными подложками (например, некоторыми сплавами или полимерами): Более низкие рабочие температуры PVD делают его гораздо более подходящим, а часто и единственным жизнеспособным вариантом.

- Если вам нужна чрезвычайно тонкая, гладкая и твердая поверхность (для декоративной отделки или режущих инструментов): PVD часто предпочтительнее из-за его исключительного контроля над гладкостью и плотностью пленки.

- Если ваша цель — вырастить высокочистую кристаллическую пленку (как в полупроводниковом производстве): CVD является отраслевым стандартом для такого рода точного синтеза материалов.

Понимание этих основных принципов является ключом к выбору технологии осаждения, которая идеально соответствует вашим материалам, геометрии и целям производительности.

Сводная таблица:

| Характеристика | PVD (физическое осаждение из паровой фазы) | CVD (химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический перенос | Химическая реакция |

| Температура | Низкая (250-450°C) | Высокая (450-1050°C+) |

| Покрытие | Прямая видимость | Конформное (многонаправленное) |

| Лучше всего подходит для | Термочувствительные подложки, гладкие поверхности | Сложные 3D-формы, высокочистые пленки |

Все еще не уверены, какой процесс осаждения подходит для вашего применения? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности экспертными консультациями по решениям для тонкопленочных покрытий. Наша команда поможет вам выбрать идеальную систему PVD или CVD на основе вашей подложки, геометрии и требований к производительности. Свяжитесь с нами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок