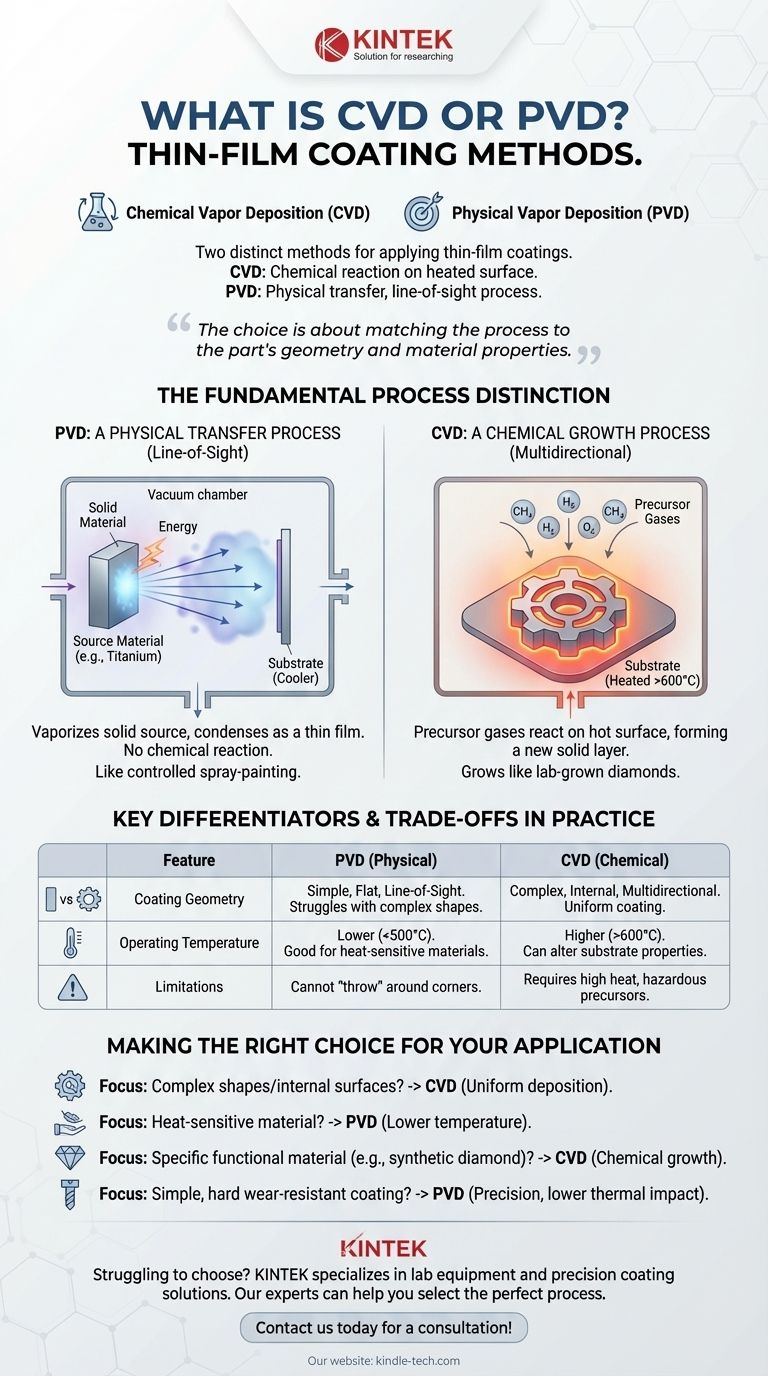

В материаловедении и инженерии CVD и PVD — это два различных метода нанесения тонкопленочных покрытий на подложку. Химическое осаждение из паровой фазы (CVD) использует газы-прекурсоры, которые химически реагируют на нагретой поверхности, образуя новый слой. В отличие от этого, физическое осаждение из паровой фазы (PVD) — это прямолинейный процесс, который физически переносит материал от твердого источника к подложке в вакууме, подобно высококонтролируемому процессу распыления краски.

Выбор между PVD и CVD заключается не в том, какой из них «лучше», а в том, насколько процесс соответствует геометрии детали и свойствам материала. PVD — это низкотемпературный прямолинейный процесс, идеальный для простых форм, в то время как CVD — это высокотемпературный химический процесс, который превосходно справляется с равномерным покрытием сложных геометрических форм.

Основное различие процессов

По сути, PVD и CVD описывают, как материал покрытия попадает на поверхность детали и прилипает к ней. Сами названия раскрывают основное различие: одно — физическое, другое — химическое.

PVD: Процесс физической передачи

Физическое осаждение из паровой фазы — это процесс «прямой видимости». Представьте, что исходный материал — например, сплошной кусок титана — испаряется внутри вакуумной камеры.

Этот пар затем движется по прямой линии и конденсируется на более холодной подложке, образуя тонкую, плотную пленку. На подложке не происходит химической реакции; материал просто перемещается из одного места в другое.

CVD: Процесс химического роста

Химическое осаждение из паровой фазы — это процесс контролируемой химической реакции. Подложка помещается в камеру и нагревается, в то время как вводятся специфические газы-прекурсоры.

Эти газы вступают в реакцию на горячей поверхности, разлагаются и образуют новый твердый материал, который «растет» в виде пленки на подложке. Создание лабораторно выращенных алмазов, например, является классическим примером процесса CVD, где газообразные соединения углерода слой за слоем наращивают алмазный кристалл.

Ключевые различия на практике

Хотя различие в процессах очевидно, практические последствия определяют, какой метод подходит для данного применения.

Геометрия покрытия и однородность

PVD — это процесс импактного осаждения по прямой видимости. Это делает его отличным для нанесения покрытий на плоские поверхности или простые инструменты, но ему трудно равномерно покрывать сложные формы, острые углы или внутренние каналы без использования сложных приспособлений для вращения детали.

CVD, напротив, является многонаправленным. Поскольку он зависит от газа, который может течь и диффундировать, он может равномерно покрывать все открытые поверхности детали со сложной геометрией, включая внутренние отверстия и замысловатые элементы.

Рабочая температура

Это один из наиболее критических факторов различия. Процессы CVD обычно требуют очень высоких температур (часто >600°C) для инициирования необходимых химических реакций на поверхности подложки.

Процессы PVD, как правило, проводятся при значительно более низких температурах (часто <500°C). Это делает PVD подходящим для нанесения покрытий на материалы, которые не выдерживают высокой температуры CVD, такие как закаленные стали, алюминиевые сплавы или некоторые виды пластмасс.

Понимание компромиссов

Выбор технологии нанесения покрытия требует признания присущих ограничений каждого метода. Объективность в отношении этих компромиссов является ключом к успешному результату.

Температурное ограничение CVD

Высокий нагрев, необходимый для CVD, может быть серьезным ограничением. Он может изменять свойства материала подложки, например, изменять твердость термически обработанной стальной оснастки. Это делает CVD непригодным для многих чувствительных к нагреву компонентов.

Ограничение PVD прямой видимостью

Основной недостаток PVD — его неспособность «заворачивать» покрытие за углы. Если поверхность не находится в прямой видимости источника пара, она не будет покрыта. Это ограничивает его использование для деталей со сложной внутренней геометрией.

Управление прекурсорами и побочными продуктами

CVD часто включает летучие, коррозионно-активные или токсичные газы-прекурсоры. Химические реакции также могут приводить к образованию опасных побочных продуктов, которыми необходимо безопасно управлять и утилизировать, что усложняет и удорожает эксплуатацию.

Принятие правильного решения для вашего применения

Выбор правильного процесса полностью зависит от конкретных ограничений и целей вашего проекта.

- Если ваш основной фокус — покрытие сложных форм или внутренних поверхностей: CVD является превосходным выбором благодаря его ненаправленному, равномерному осаждению.

- Если ваш основной фокус — нанесение покрытия на термочувствительный материал: PVD почти всегда является правильным выбором из-за значительно более низких температур обработки.

- Если ваш основной фокус — создание специфического функционального материала, например, синтетического алмаза: CVD является необходимым методом, поскольку он наращивает материал посредством точных химических реакций.

- Если ваш основной фокус — простое, износостойкое покрытие на режущем инструменте: PVD является высокоэффективным и распространенным отраслевым стандартом благодаря своей точности и меньшему термическому воздействию.

В конечном счете, понимание фундаментального различия между физической передачей PVD и химическим ростом CVD является ключом к выбору правильной технологии для ваших инженерных целей.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физическая передача (прямая видимость) | Химическая реакция (многонаправленный) |

| Температура | Ниже (<500°C) | Выше (>600°C) |

| Однородность покрытия | Лучше всего для простых, плоских поверхностей | Отлично подходит для сложных геометрических форм |

| Идеально подходит для | Термочувствительные материалы, простые формы | Сложные детали, внутренние поверхности, синтез материалов |

Испытываете трудности с выбором между PVD и CVD для вашего проекта? KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий с помощью решений для точного нанесения покрытий. Наши эксперты могут помочь вам выбрать идеальный процесс для повышения производительности и долговечности вашего материала. Свяжитесь с нами сегодня для получения персональной консультации!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения