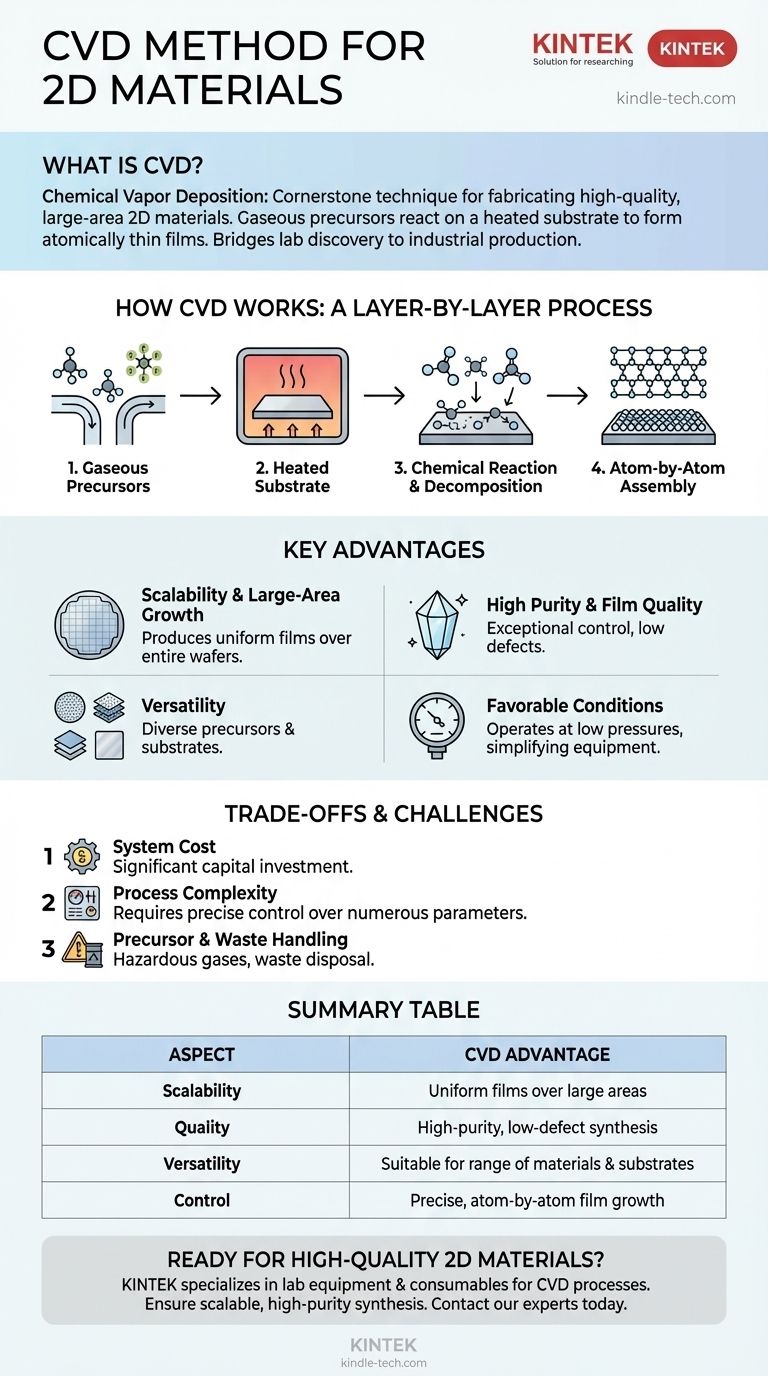

Химическое осаждение из паровой фазы (CVD) является краеугольным камнем техники для изготовления высококачественных 2D-материалов большой площади. Это процесс, при котором газообразные прекурсоры вводятся в реакционную камеру, где они вступают в реакцию и разлагаются на нагретой подложке, образуя атомарно тонкую твердую пленку. Этот метод обеспечивает точный, поатомный контроль над ростом материалов, что делает его мощным и широко используемым подходом для производства тонких пленок.

CVD устраняет разрыв между лабораторным открытием и промышленным производством 2D-материалов. Его фундаментальное преимущество заключается в уникальной способности выращивать высококачественные, однородные пленки на больших площадях, что является критическим требованием для практического применения.

Как фундаментально работает CVD

Элегантность процесса CVD заключается в его простоте. Он включает в себя преобразование газофазных химических веществ в твердое вещество, слой за слоем, на поверхности.

Газообразные прекурсоры

Процесс начинается с одного или нескольких газов-прекурсоров. Эти газы содержат атомы, необходимые для конечного 2D-материала (например, метан для углерода в графене или гексафторид вольфрама и сероводород для дисульфида вольфрама).

Нагретая подложка

Эти газы вводятся в реакционную камеру, содержащую подложку, которая нагревается до высокой температуры. Эта подложка служит поверхностью, на которой будет формироваться 2D-материал.

Химическая реакция

Высокая температура подложки обеспечивает энергию, необходимую для запуска химической реакции. Газы-прекурсоры разлагаются, и желаемые атомы осаждаются на поверхности подложки, собираясь в атомарно тонкую кристаллическую структуру 2D-материала.

Поатомная сборка

Это осаждение происходит в строго контролируемом режиме, фактически «выращивая» 2D-материал по одному атомному слою за раз. Непрореагировавшие газы и химические побочные продукты затем выводятся из камеры.

Ключевые преимущества метода CVD

CVD стал доминирующим методом синтеза 2D-материалов благодаря ряду явных преимуществ, которых трудно достичь другими методами.

Масштабируемость и рост на больших площадях

Это, пожалуй, самое значительное преимущество. CVD может производить однородные, высококачественные пленки 2D-материалов на больших площадях (например, на целых пластинах), что необходимо для производства электронных устройств.

Высокая чистота и качество пленки

Поскольку процесс использует высокоочищенные газы-прекурсоры в контролируемой среде, он обеспечивает исключительный контроль над химическими примесями. Это приводит к получению пленок с очень высокой прозрачностью и меньшим количеством дефектов.

Универсальность материалов и подложек

Высокотемпературный характер реакции позволяет использовать широкий спектр материалов-прекурсоров. Эта гибкость делает CVD подходящим для синтеза широкого спектра 2D-материалов на различных подложках.

Благоприятные условия эксплуатации

В отличие от некоторых методов синтеза, требующих чрезвычайно высокого давления, CVD обычно работает при давлении значительно ниже стандартного атмосферного. Это упрощает инженерные требования к оборудованию.

Понимание компромиссов и проблем

Несмотря на свою мощь, метод CVD не лишен сложностей и потенциальных недостатков. Объективная оценка требует понимания этих ограничений.

Стоимость системы

Автоматизированные системы CVD коммерческого класса являются сложными инструментами и могут представлять собой значительные капиталовложения. Эта стоимость может стать барьером для некоторых академических исследовательских групп или стартапов.

Сложность процесса

Достижение идеально однородной однослойной пленки требует точного контроля множества параметров. Температура, давление, скорость потока газа и время должны тщательно регулироваться для получения воспроизводимых, высококачественных результатов.

Обращение с прекурсорами и отходами

CVD часто полагается на газы-прекурсоры, которые могут быть опасными или дорогостоящими. Процесс также производит отходы и побочные продукты, с которыми необходимо безопасно обращаться и утилизировать их.

Выбор правильного варианта для вашей цели

Выбор метода синтеза полностью зависит от вашей конечной цели. CVD является оптимальным выбором для конкретных, требовательных применений.

- Если ваш основной фокус — крупномасштабное, однородное производство: CVD является ведущим методом благодаря своей доказанной способности выращивать стабильные пленки на больших подложках, что делает его идеальным для промышленного применения.

- Если ваш основной фокус — достижение высочайшей чистоты материала: CVD обеспечивает исключительный контроль над химической средой, позволяя создавать материалы с минимальными примесями и дефектами.

- Если ваш основной фокус — исследования и разработки с ограниченным бюджетом: Рассмотрите возможность изучения открытых конструкций систем CVD, поскольку приобретение коммерческих установок может быть непомерно дорогим.

В конечном счете, освоение процесса CVD имеет решающее значение для продвижения 2D-материалов из лаборатории в реальные приложения.

Сводная таблица:

| Аспект | Преимущество CVD |

|---|---|

| Масштабируемость | Производит однородные пленки на больших площадях (например, на целых пластинах) |

| Качество | Обеспечивает синтез материалов высокой чистоты с низким содержанием дефектов |

| Универсальность | Подходит для широкого спектра 2D-материалов и подложек |

| Контроль | Обеспечивает точный поатомный контроль над ростом пленки |

Готовы интегрировать высококачественные 2D-материалы в свои исследования или производство? KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для успешного внедрения процессов CVD. Наш опыт гарантирует, что у вас есть правильные инструменты для масштабируемого синтеза высокой чистоты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные требования и то, как мы можем поддержать успех вашего проекта.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь непрерывного графитирования в вакууме с графитом

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления