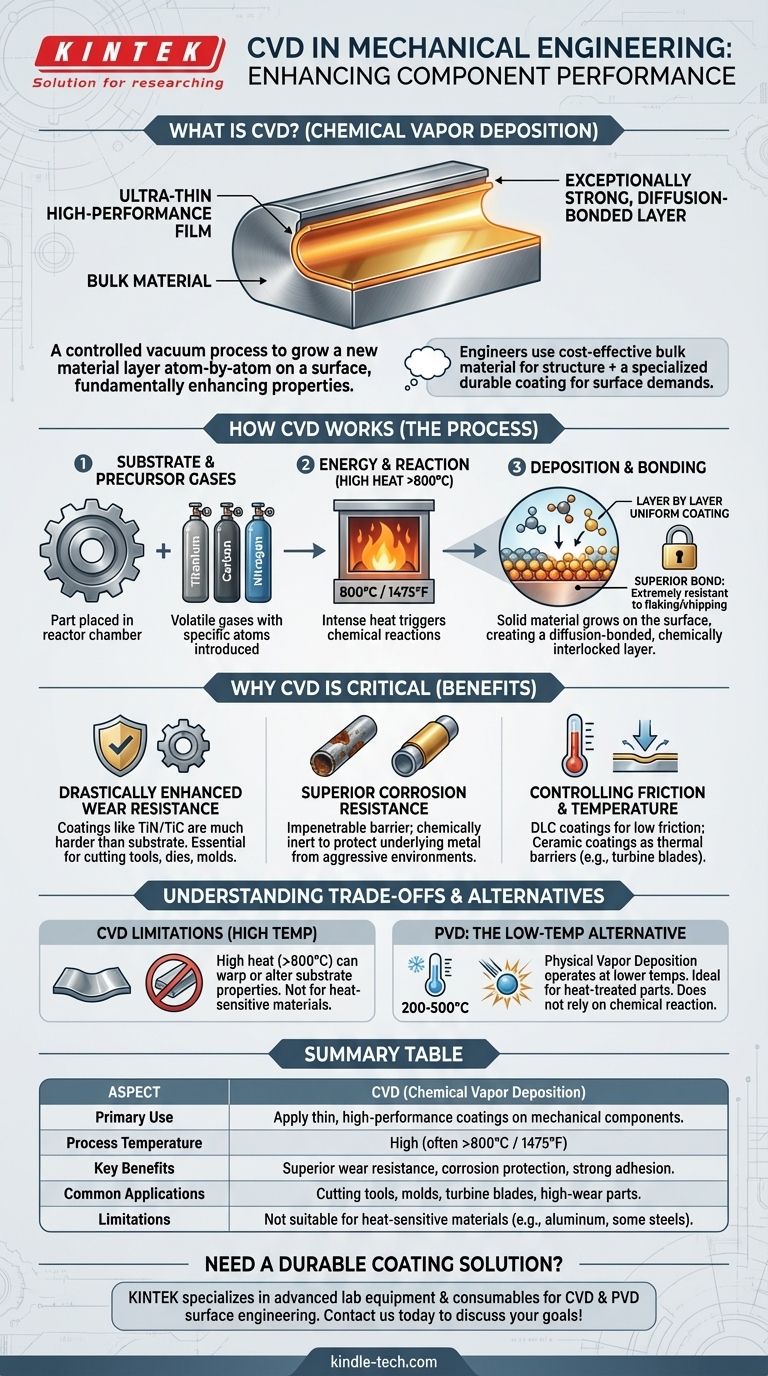

В машиностроении CVD означает химическое осаждение из газовой фазы (Chemical Vapor Deposition). Это строго контролируемый процесс, используемый для нанесения исключительно тонкой, высокоэффективной твердой пленки на поверхность компонента. Это достигается внутри вакуумной камеры, где специфические газы вступают в реакцию и разлагаются при высоких температурах, заставляя новый слой материала «расти» непосредственно на поверхности детали, фундаментально улучшая ее свойства.

Хотя это звучит как сложный химический процесс, его механическое значение простое. CVD позволяет инженеру использовать прочный, экономически эффективный основной материал для конструкции компонента, добавляя отдельное, сверхтвердое и долговечное покрытие для работы с экстремальными поверхностными требованиями, такими как износ, трение и коррозия.

Как работает химическое осаждение из газовой фазы

CVD — это не простое покрытие, как краска; это процесс осаждения атом за атомом, который создает новый, полностью интегрированный поверхностный слой. Процесс основан на согласовании нескольких основных элементов.

Основные компоненты

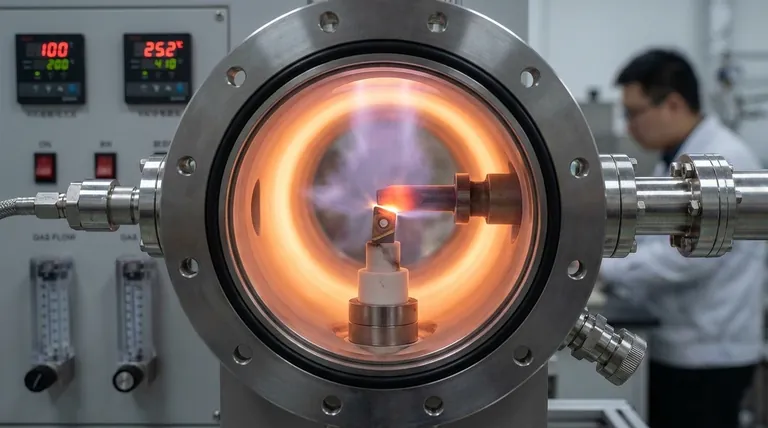

Процесс начинается с подложки, то есть механической детали, которую необходимо покрыть. Эта деталь помещается внутрь герметичной реакторной камеры. Затем вводятся один или несколько летучих прекурсорных газов. Эти газы содержат специфические атомы (например, титан, углерод или азот), из которых будет состоять конечное покрытие.

Процесс в камере

После того как деталь герметизирована в камере и введены прекурсорные газы, подается высокий уровень энергии — обычно в виде тепла. Этот интенсивный нагрев (часто свыше 800°C или 1475°F) инициирует химические реакции в газах.

Эти реакции заставляют молекулы газа распадаться, и желаемый твердый материал «осаждается» на горячей поверхности подложки. Процесс тщательно контролируется для послойного формирования пленки, обеспечивая плотное и однородное покрытие.

Результат: Превосходное сцепление

Поскольку покрытие образуется в результате химической реакции непосредственно на поверхности, оно создает исключительно прочный, диффузионно-связанный слой. Это принципиально отличается от физически нанесенного слоя. Покрытие CVD химически сцеплено с подложкой, что делает его чрезвычайно устойчивым к отслаиванию или сколам.

Почему CVD критически важен для механических компонентов

Инженеры прибегают к CVD, когда поверхность детали является наиболее вероятной точкой отказа. Разрабатывая поверхность независимо от основного материала, вы решаете проблемы производительности, с которыми базовый материал не может справиться в одиночку.

Резкое повышение износостойкости

Это наиболее распространенное применение. Покрытие CVD, такое как нитрид титана (TiN) или карбид титана (TiC), может быть во много раз тверже защищаемой им закаленной стальной подложки. Это важно для режущих инструментов, штампов и пресс-форм, где острая, износостойкая кромка определяет срок службы и производительность инструмента.

Превосходная коррозионная стойкость

Для компонентов, работающих в химически агрессивных средах, покрытие CVD действует как непроницаемый барьер. Осажденная пленка может быть спроектирована так, чтобы быть химически инертной, защищая основной металл от коррозионных агентов, которые в противном случае вызвали бы быструю ржавчину или деградацию.

Контроль трения и температуры

Специализированные покрытия CVD, такие как углерод, подобный алмазу (DLC), создают поверхности с чрезвычайно низким коэффициентом трения. Это жизненно важно для высокопроизводительных компонентов двигателя, подшипников и шестерен для снижения потерь энергии и тепловыделения. Другие керамические покрытия могут выступать в качестве тепловых барьеров, изолируя компонент от экстремального тепла, что используется в лопатках газовых турбин и выхлопных компонентах.

Понимание компромиссов

CVD — мощный инструмент, но он не универсален. Понимание его ограничений является ключом к его эффективному использованию.

Требование высокой температуры

Основным ограничением традиционного CVD является высокая температура обработки. Эти температуры могут размягчать, деформировать или негативно изменять микроструктуру и термообработку нижележащей подложки. Это делает его непригодным для многих закаленных сталей, алюминиевых сплавов и других термочувствительных материалов.

Рост PVD как альтернативы

Это температурное ограничение привело к росту популярности физического осаждения из паровой фазы (PVD). PVD — это еще один процесс вакуумного осаждения, но он работает при значительно более низких температурах (обычно 200–500°C). Он не зависит от химической реакции, а скорее от физического бомбардирования твердой мишени для ее испарения. PVD является предпочтительным выбором для нанесения покрытий на термообработанные детали, которые не выдерживают тепла CVD.

Стоимость и сложность

CVD требует значительных капиталовложений в вакуумные камеры, системы подачи газов и протоколы безопасности. Это промышленный процесс, лучше всего подходящий для крупносерийных или дорогостоящих компонентов, где выгода от производительности оправдывает затраты.

Принятие правильного решения для вашей цели

Решение об использовании CVD, PVD или другой обработки поверхности полностью зависит от материала вашего компонента, его геометрии и эксплуатационных требований.

- Если ваш основной акцент — максимальная твердость и адгезия на термостойкой детали: CVD часто является лучшим выбором для таких материалов, как твердые сплавы, поскольку его химическая связь и плотность пленки исключительны.

- Если ваш компонент чувствителен к нагреву или требует точной поверхности с низким коэффициентом трения: PVD почти всегда является правильным ответом, поскольку более низкие температуры обработки сохраняют механические свойства подложки.

- Если ваша цель — общая защита от коррозии на непрецизионной детали: Более простые и менее дорогие методы, такие как гальваника, цинкование или специализированная окраска, часто более практичны и экономически эффективны.

В конечном счете, понимание CVD дает вам возможность проектировать компоненты, чья поверхностная производительность так же целенаправленно разрабатывается, как и их механическая структура.

Сводная таблица:

| Аспект | CVD (Химическое осаждение из газовой фазы) |

|---|---|

| Основное применение | Нанесение тонких, высокоэффективных покрытий на механические компоненты. |

| Температура процесса | Высокая (часто >800°C / 1475°F) |

| Ключевые преимущества | Превосходная износостойкость, защита от коррозии, прочная адгезия. |

| Типичные области применения | Режущие инструменты, пресс-формы, лопатки турбин, детали с высоким износом. |

| Ограничения | Не подходит для термочувствительных материалов (например, алюминий, некоторые стали). |

Нужно долговечное, высокопроизводительное решение для нанесения покрытий на ваши механические компоненты? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей, включая технологии CVD и PVD. Независимо от того, разрабатываете ли вы режущие инструменты, детали двигателей или коррозионностойкие компоненты, наш опыт обеспечивает оптимальную производительность и долговечность материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать инновации и цели эффективности вашей лаборатории!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты