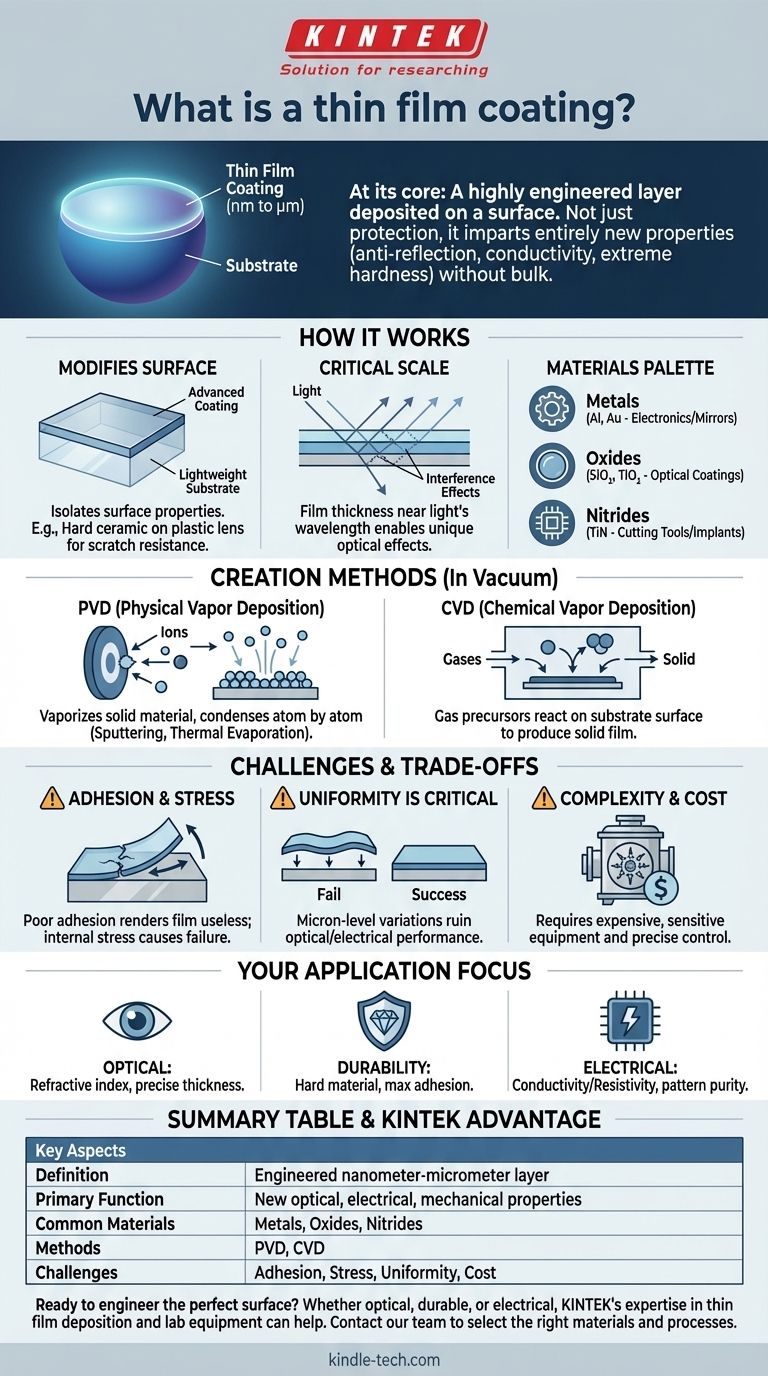

По своей сути, тонкопленочное покрытие — это чрезвычайно тонкий слой материала толщиной от нескольких атомов (нанометров) до нескольких тысяч атомов (микрометров), нанесенный на поверхность объекта, известного как подложка. Этот процесс не похож на покраску; это точная инженерная техника, предназначенная для придания поверхности подложки совершенно новых свойств — таких как антибликовые свойства, электропроводность или экстремальная твердость, — которыми основной материал не обладает сам по себе.

Ключевая концепция, которую необходимо понять, заключается в том, что тонкопленочные покрытия — это не просто защитные слои. Это высокотехнологичные функциональные поверхности, которые коренным образом меняют то, как объект взаимодействует со светом, электричеством, теплом или физической силой.

Как фундаментально работает тонкая пленка

Сила тонкой пленки заключается в ее способности добавлять новую функциональность, не изменяя основную структуру или свойства лежащего в основе объекта.

Модификация поверхности, а не объема

Тонкая пленка изолирует поверхностные свойства от объемных свойств материала. Это позволяет использовать подложку, которая является прочной, легкой или недорогой (например, пластик или стекло), и наносить покрытие, которое придает ее поверхности передовые оптические, электрические или механические характеристики.

Например, пластиковая линза легкая и устойчива к разрушению, но легко царапается. Микротонкий слой твердого прозрачного керамического покрытия придает ей необходимую устойчивость к царапинам без добавления заметного веса или толщины.

Критическая важность масштаба

Именно «тонкость» пленки обеспечивает ее уникальные возможности. Когда толщина пленки близка к длине волны света, она может создавать интерференционные эффекты. Это принцип, лежащий в основе антибликовых покрытий для очков, где точно наслоенные пленки используются для гашения отраженных световых волн.

В этом масштабе свойства материала могут отличаться от его объемной формы, что позволяет достигать эффектов, которые невозможно получить с помощью более толстых материалов.

Обширная палитра материалов

Тонкие пленки могут быть изготовлены из широкого спектра материалов, каждый из которых выбирается для выполнения определенной функции:

- Металлы (например, алюминий, золото): Используются для отражающих покрытий на зеркалах или проводящих путей в электронике.

- Оксиды (например, диоксид кремния, диоксид титана): Обычно используются в оптических покрытиях благодаря их прозрачности и определенным показателям преломления.

- Нитриды (например, нитрид титана): Ценятся за их чрезвычайную твердость и износостойкость, часто используются на режущих инструментах и медицинских имплантатах.

Основные методы создания тонких пленок

Нанесение слоя материала толщиной всего в несколько сотен атомов требует строго контролируемых процессов, которые обычно проводятся в вакууме.

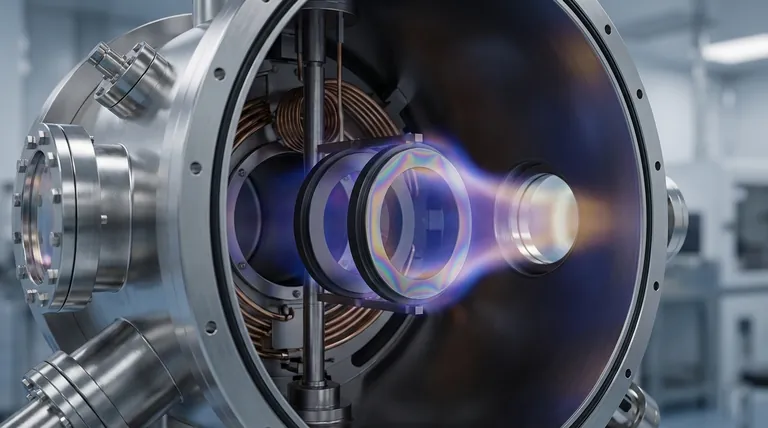

Физическое осаждение из паровой фазы (PVD)

PVD включает в себя набор методов, при которых твердый материал испаряется в вакууме и конденсируется на подложке атом за атомом. Представьте это как форму атомного «распыления». К распространенным методам PVD относятся распыление, при котором по мишени бомбардируют ионами для выброса атомов, и термическое испарение, при котором материал нагревается до испарения.

Химическое осаждение из паровой фазы (CVD)

В CVD подложка подвергается воздействию одного или нескольких летучих прекурсорных газов. Эти газы вступают в реакцию или разлагаются на поверхности подложки с образованием желаемой твердой тонкой пленки. Это аналогично тому, как роса образуется на холодной поверхности, но в данном случае «роса» представляет собой постоянный, твердый и высокотехнологичный слой.

Понимание компромиссов и проблем

Несмотря на свою невероятную мощь, технология тонких пленок сопряжена со значительными инженерными проблемами, которые определяют ее применение и стоимость.

Адгезия и внутреннее напряжение

Самым критическим фактором для покрытия является то, что оно прилипает к подложке. Плохая адгезия делает пленку бесполезной. Кроме того, по мере осаждения пленки может накапливаться внутреннее напряжение, которое со временем может привести к растрескиванию или отслаиванию пленки, особенно при воздействии изменений температуры.

Равномерность имеет решающее значение

Для большинства применений, особенно в оптике и полупроводниках, толщина пленки должна быть идеально равномерной по всей поверхности. Даже незначительные отклонения — измеряемые в ангстремах — могут нарушить работу устройства, изменив его оптические или электрические свойства.

Сложность процесса и стоимость

Оборудование, необходимое для осаждения тонких пленок (например, вакуумные камеры и источники высокочистых материалов), сложное и дорогое. Процессы чувствительны к загрязнениям и требуют точного контроля, что делает высокопроизводительные покрытия значительной инвестицией.

Как рассматривать тонкие пленки для вашего применения

Ваша цель определяет, какие характеристики материала и процесса являются наиболее важными.

- Если ваш основной фокус — оптические характеристики: Ключевыми факторами являются показатель преломления материала и поддержание точного контроля толщины для создания желаемых интерференционных эффектов.

- Если ваш основной фокус — долговечность и защита: Приоритетом является выбор твердого материала (например, нитрида или алмазоподобного углерода) и обеспечение того, чтобы процесс осаждения обеспечивал максимальную адгезию к подложке.

- Если ваш основной фокус — электрическая функциональность: Выбор материала основан на его проводимости или удельном сопротивлении, а процесс должен обеспечивать чистоту пленки и ее правильное структурирование без дефектов.

В конечном счете, понимание тонких пленок заключается в осознании того, что самые важные и ценные взаимодействия материала часто происходят прямо на его поверхности.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Определение | Высокотехнологичный слой (толщиной от нанометров до микрометров), нанесенный на подложку. |

| Основная функция | Придает поверхности новые оптические, электрические или механические свойства. |

| Общие материалы | Металлы (Al, Au), Оксиды (SiO₂, TiO₂), Нитриды (TiN). |

| Методы нанесения | Физическое осаждение из паровой фазы (PVD), Химическое осаждение из паровой фазы (CVD). |

| Ключевые проблемы | Адгезия, внутреннее напряжение, равномерность толщины, стоимость процесса. |

Готовы спроектировать идеальную поверхность для вашего применения? Независимо от того, является ли ваш приоритет оптическая производительность, экстремальная долговечность или электрическая функциональность, опыт KINTEK в нанесении тонких пленок и лабораторное оборудование могут помочь вам в этом. Наши специалисты будут работать с вами над выбором подходящих материалов и процессов для вашей подложки. Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и открыть для себя преимущества KINTEK в области прецизионных покрытий.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя