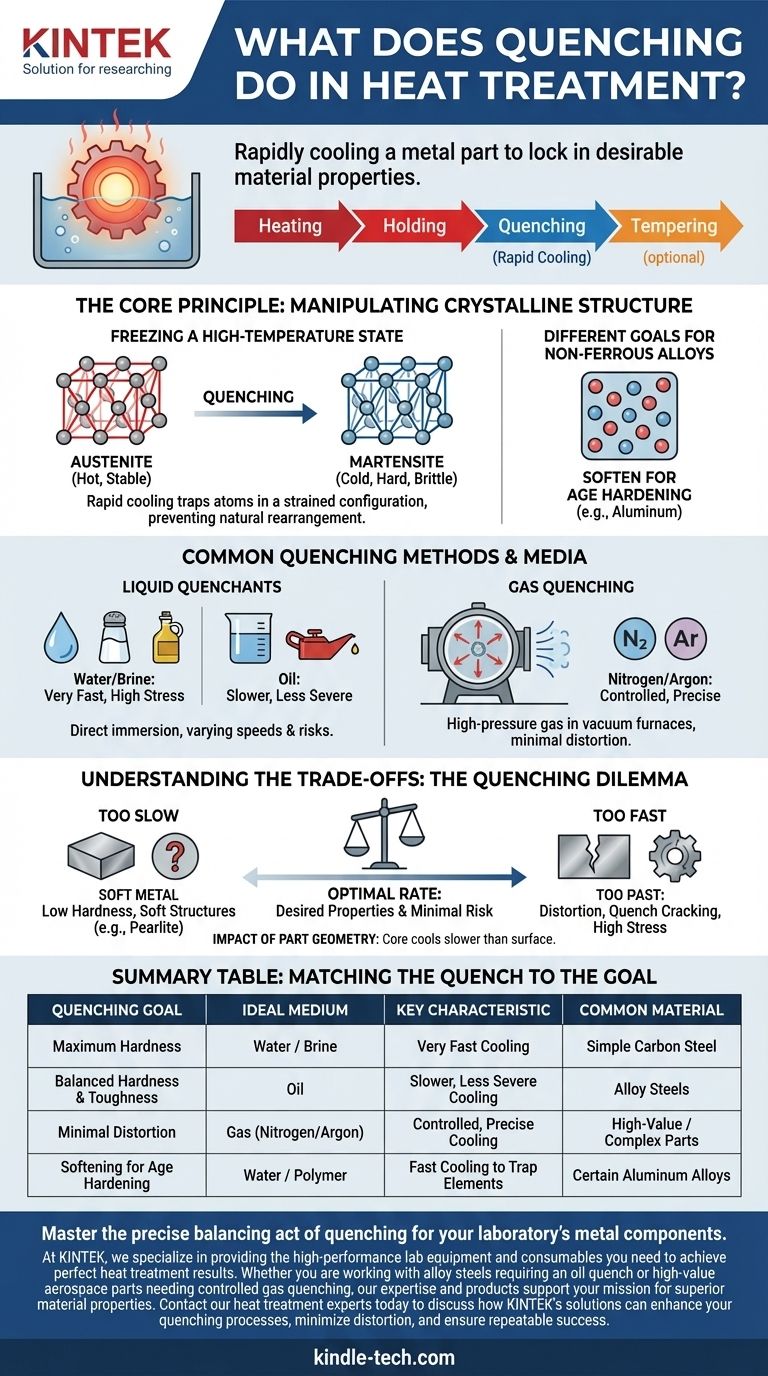

При термообработке закалка — это процесс быстрого охлаждения металлической детали для фиксации специфических, желаемых свойств материала. Погружая нагретый компонент в среду, такую как масло, вода или газ, процесс намеренно «замораживает» его высокотемпературную атомную структуру. Это контролируемое охлаждение является фундаментальным инструментом для манипулирования конечной твердостью, прочностью и долговечностью металла.

Закалка — это не просто охлаждение металла; это контроль скорости охлаждения, чтобы определить окончательную внутреннюю кристаллическую структуру металла. Достижение правильной скорости охлаждения является ключом к получению желаемых свойств, таких как твердость стали, но ошибка в этом процессе влечет за собой значительные риски деформации или разрушения.

Основной принцип: манипулирование кристаллической структурой

Основная функция закалки заключается в предотвращении естественного, более медленного превращения, которое произошло бы, если бы металлу дали остыть на воздухе. Это быстрое вмешательство вызывает образование специфических микроструктур.

Замораживание высокотемпературного состояния

Когда ферросплав, такой как сталь, нагревается до критической температуры, его атомы располагаются в структуру, называемую аустенитом. Если дать им медленно остыть, эти атомы перестроятся в более мягкие, более стабильные структуры.

Закалка прерывает этот естественный процесс. Чрезвычайно быстрое падение температуры не дает атомам времени, необходимого для перестройки, задерживая их в менее стабильной, сильно напряженной конфигурации.

Цель для сталей: создание мартенсита

Для большинства сталей целью закалки является образование мартенсита. Это очень твердая, хрупкая, игольчатая кристаллическая структура, которая образуется, когда аустенит охлаждается настолько быстро, что атомы углерода оказываются запертыми внутри кристаллической решетки железа.

Именно эта структура с запертыми атомами придает закаленной стали характерную высокую прочность и износостойкость. Однако она также очень хрупкая, поэтому почти всегда требуется процесс после закалки, называемый отпуском, для восстановления некоторой вязкости.

Различные цели для цветных сплавов

Важно отметить, что закалка не всегда увеличивает твердость. Для некоторых цветных сплавов, таких как определенные марки алюминия, закалка фактически делает металл мягче.

В этом контексте быстрое охлаждение задерживает легирующие элементы в «твердом растворе», создавая мягкое, податливое состояние. Затем материал упрочняется позже с помощью отдельного процесса, называемого дисперсионным твердением.

Распространенные методы и среды закалки

Выбор закалочной среды имеет решающее значение, поскольку он напрямую контролирует скорость охлаждения. Различные среды отводят тепло с совершенно разной скоростью.

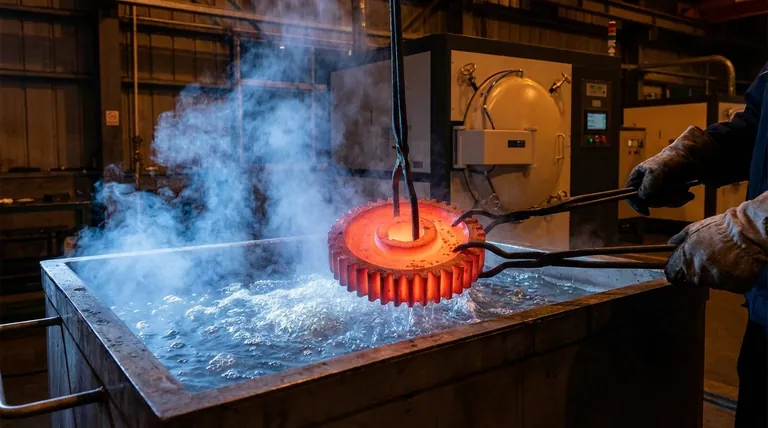

Жидкие закалочные среды: вода, рассол и масло

Наиболее распространенный метод включает погружение горячей детали в жидкую ванну. Вода и рассол (соленая вода) обеспечивают чрезвычайно быстрое охлаждение, но создают огромный термический удар, увеличивая риск растрескивания.

Масло обеспечивает более медленную, менее интенсивную закалку. Это снижает риск деформации и растрескивания, что делает его подходящим выбором для многих легированных сталей и деталей со сложной геометрией.

Газовая закалка: азот и аргон

В вакуумных печах детали часто закаливают с использованием потоков инертного газа под высоким давлением, таких как азот или аргон. Этот метод обеспечивает высокую степень контроля над скоростью охлаждения.

Хотя газовая закалка обычно медленнее, чем масляная, она минимизирует деформацию деталей и обеспечивает чистую, яркую поверхность, что делает ее идеальной для дорогостоящих компонентов, используемых в таких отраслях, как аэрокосмическая промышленность.

Понимание компромиссов: дилемма закалки

Успех или неудача термообработки часто зависит от нахождения идеальной скорости охлаждения — достаточно быстрой, чтобы достичь желаемых свойств, но не настолько быстрой, чтобы разрушить деталь.

Риск слишком медленного охлаждения

Если скорость охлаждения недостаточна, желаемое мартенситное превращение не произойдет. Вместо этого образуются более мягкие структуры (такие как троостит или перлит), что приводит к низкой твердости сердцевины и несоблюдению механических характеристик.

Риск слишком быстрого охлаждения

Чрезмерно быстрая закалка создает массивные внутренние напряжения, поскольку поверхность детали охлаждается и сжимается гораздо быстрее, чем ее сердцевина. Это может вызвать деформацию (коробление), значительные изменения размеров или даже закалочные трещины, делая деталь непригодной.

Влияние геометрии детали

Толщина и сложность детали сильно влияют на результат закалки. Сердцевина толстого сечения всегда будет охлаждаться медленнее, чем ее поверхность, что потенциально может привести к твердой внешней оболочке, но мягкой, слабой внутренней части.

Соответствие закалки цели

Правильная стратегия закалки полностью определяется материалом и желаемыми конечными свойствами. Не существует единого «лучшего» метода.

- Если ваша основная цель — максимальная твердость простой углеродистой стали: Часто используется быстрая закалка в воде или рассоле, но она несет самый высокий риск растрескивания и деформации.

- Если ваша основная цель — баланс твердости и вязкости легированной стали: Масляная закалка обеспечивает более медленную, менее интенсивную скорость охлаждения, что снижает внутренние напряжения.

- Если ваша основная цель — минимизация деформации сложной или дорогостоящей детали: Контролируемая газовая закалка в вакуумной печи обеспечивает высочайший уровень точности и повторяемости.

- Если ваша основная цель — подготовка цветного сплава к дисперсионному твердению: Закалка используется для создания мягкого, пересыщенного твердого раствора, что является принципиально иной металлургической целью.

В конечном итоге, успешная закалка — это точный баланс между достижением целевой микроструктуры и управлением внутренними напряжениями, создаваемыми быстрым охлаждением.

Сводная таблица:

| Цель закалки | Идеальная среда | Ключевая характеристика | Распространенный материал |

|---|---|---|---|

| Максимальная твердость | Вода / Рассол | Очень быстрое охлаждение | Простая углеродистая сталь |

| Сбалансированная твердость и вязкость | Масло | Более медленное, менее интенсивное охлаждение | Легированные стали |

| Минимальная деформация | Газ (азот/аргон) | Контролируемое, точное охлаждение | Дорогостоящие / Сложные детали |

| Смягчение для дисперсионного твердения | Вода / Полимер | Быстрое охлаждение для улавливания элементов | Некоторые алюминиевые сплавы |

Освойте точное балансирование закалки для металлических компонентов вашей лаборатории.

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для достижения идеальных результатов термообработки. Независимо от того, работаете ли вы с легированными сталями, требующими масляной закалки, или с дорогостоящими аэрокосмическими деталями, нуждающимися в контролируемой газовой закалке, наш опыт и продукция поддерживают вашу миссию по достижению превосходных свойств материала.

Свяжитесь с нашими экспертами по термообработке сегодня, чтобы обсудить, как решения KINTEK могут улучшить ваши процессы закалки, минимизировать деформацию и обеспечить повторяемый успех.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов