Основное различие между химическим осаждением из паровой фазы (CVD) и физическим осаждением из паровой фазы (PVD) заключается в том, как материал покрытия попадает на подложку. CVD использует химическую реакцию, при которой газы-прекурсоры разлагаются на нагретой поверхности с образованием новой твердой пленки. В отличие от этого, PVD — это физический процесс, при котором исходный твердый или жидкий материал испаряется и переносится на подложку в вакууме.

По сути, выбор между CVD и PVD — это компромисс между процессом и результатом. CVD обеспечивает превосходную конформность и адгезию покрытия за счет химических связей, но ограничен высокими температурами. PVD работает при более низких температурах, что делает его более универсальным, но его физический, прямолинейный характер может привести к менее однородным покрытиям и более слабым связям.

Основной механизм: Химическая реакция против Физической передачи

Определяющая характеристика каждого процесса диктует его преимущества, ограничения и идеальные области применения. Понимание этой основной разницы является ключом к выбору правильного метода.

Как работает CVD: Создание пленки из газа

В процессе CVD в реакционную камеру, содержащую подложку, вводятся летучие газы-прекурсоры.

Подложка нагревается, обеспечивая энергию, необходимую для запуска химической реакции. Газы разлагаются и вступают в реакцию на горячей поверхности, «строя» тонкую пленку атом за атомом.

Этот химический процесс создает прочную диффузионную связь, поскольку материал покрытия интегрируется со слоем поверхности подложки.

Как работает PVD: Перенос твердого вещества в пленку

PVD — это механический процесс переноса, который происходит в вакууме.

Твердый исходный материал (мишень) испаряется с помощью таких методов, как нагрев (испарение) или бомбардировка ионами (распыление).

Эти испаренные частицы затем движутся по прямой линии через вакуумную камеру и конденсируются на более холодной подложке, образуя покрытие.

Ключевые различия в применении

Разница в механизме приводит к существенным практическим различиям в том, как наносятся эти покрытия и чего они могут достичь.

Конформность покрытия: Проблема прямой видимости

PVD — это процесс прямой видимости. Поскольку испаренные частицы движутся по прямым линиям, любая область, не находящаяся в прямой видимости источника, получит мало или совсем не получит покрытия. Это может привести к неравномерным слоям на сложных формах.

CVD не является процессом прямой видимости. Газы-прекурсоры обтекают всю подложку, вступая в реакцию на всех открытых поверхностях. Это обеспечивает CVD высокую «проникающую способность», позволяя получать высокооднородные покрытия на сложных геометрических формах, в глубоких углублениях и даже внутри отверстий.

Температура процесса: Решающий фактор для подложек

CVD, как правило, требует очень высоких температур для инициирования необходимых химических реакций на поверхности подложки. Это ограничивает его применение материалами, которые могут выдерживать этот нагрев без деформации или повреждения.

PVD обычно работает при более низких температурах. Поскольку он не зависит от химической реакции на подложке, он подходит для нанесения покрытий на гораздо более широкий спектр материалов, включая чувствительные к температуре пластмассы, сплавы и композиты.

Исключением является плазмохимическое осаждение из паровой фазы (PACVD), которое использует плазму для генерации реактивных молекул газа, что позволяет процессу протекать при гораздо более низких температурах и расширяет совместимость с подложками.

Понимание практических компромиссов

Помимо основной науки, на выбор между CVD и PVD влияют несколько эксплуатационных факторов.

Адгезия и прочность связи

Химическая реакция CVD создает диффузионную, ковалентную связь между покрытием и подложкой, которая, как правило, намного прочнее и долговечнее, чем связь, создаваемая PVD. Покрытия PVD удерживаются более механически.

Безопасность и обращение с материалами

CVD часто включает летучие, токсичные или коррозионно-активные газы-прекурсоры, требующие специального обращения и протоколов безопасности. PVD, как правило, считается более чистым и безопасным процессом, поскольку он не зависит от этих опасных химических прекурсоров.

Экономичность и скорость осаждения

CVD часто может достигать очень высоких скоростей осаждения, что делает его более экономичным для производства толстых, долговечных покрытий. PVD, с другой стороны, может быть легче автоматизирован для крупносерийного производства тонких пленок.

Требования к вакууму

Хотя оба процесса могут работать в вакууме, PVD строго требует вакуумной камеры для осуществления физической передачи материала. Некоторые процессы CVD, такие как CVD при атмосферном давлении (APCVD), вообще не требуют вакуума, что может упростить оборудование.

Принятие правильного решения для вашего применения

Выбор правильного процесса требует согласования его присущих характеристик с вашей основной целью.

- Если ваша основная цель — равномерное покрытие сложных геометрических форм: CVD — лучший выбор из-за его непрямолинейного характера.

- Если ваша основная цель — нанесение покрытий на подложки, чувствительные к температуре: PVD — необходимый выбор, чтобы избежать теплового повреждения основного материала.

- Если ваша основная цель — достижение максимальной адгезии и долговечности покрытия: Диффузионная связь CVD обеспечивает явное преимущество.

- Если ваша основная цель — простота процесса и безопасность оператора: PVD позволяет избежать опасных химических прекурсоров, распространенных во многих процессах CVD.

Понимание этих фундаментальных принципов позволяет вам выбрать технологию осаждения, которая наилучшим образом соответствует вашему материалу, геометрии и требованиям к производительности.

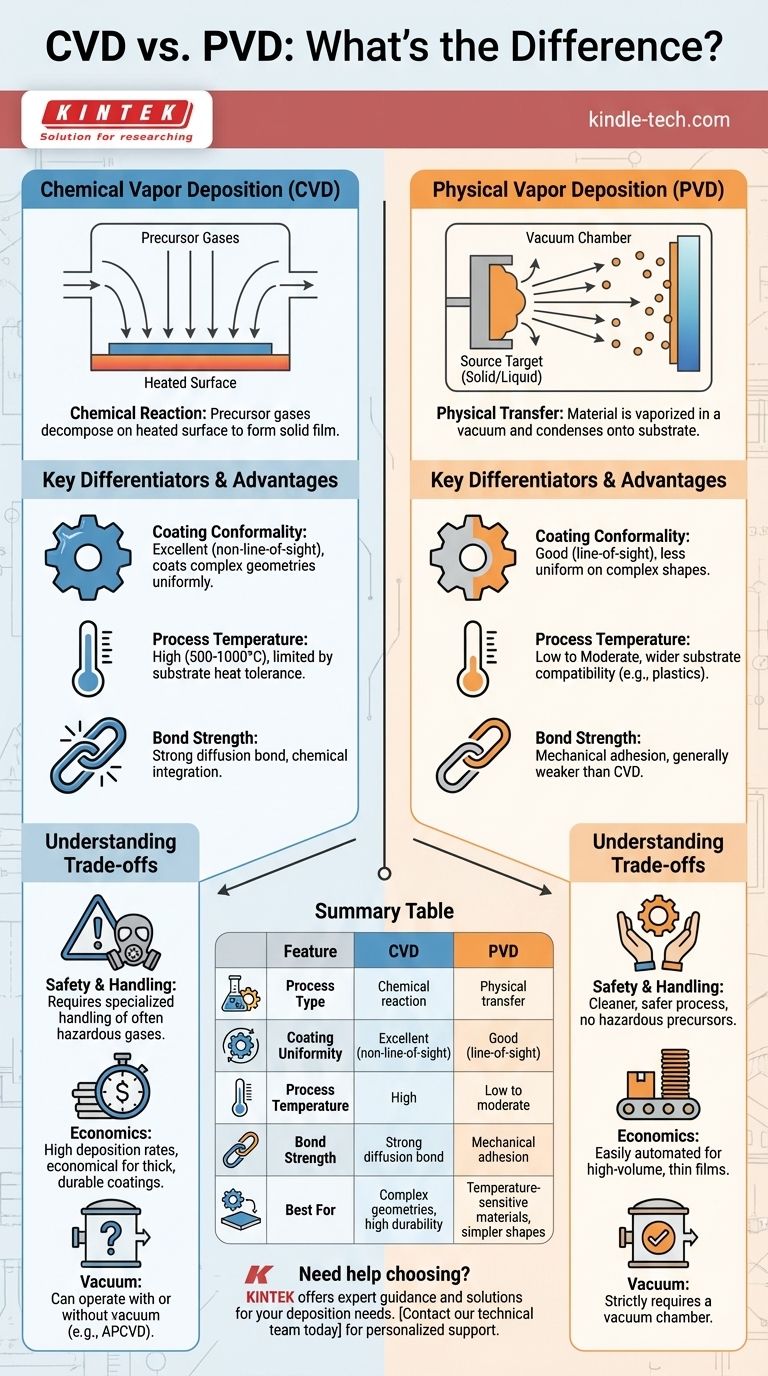

Сводная таблица:

| Характеристика | CVD (Химическое осаждение из паровой фазы) | PVD (Физическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Химическая реакция | Физическая передача |

| Однородность покрытия | Отличная (непрямолинейный) | Хорошая (прямая видимость) |

| Температура процесса | Высокая (обычно 500–1000°C) | Низкая или умеренная |

| Прочность связи | Прочная диффузионная связь | Механическая адгезия |

| Лучше всего подходит для | Сложные геометрические формы, высокая долговечность | Материалы, чувствительные к температуре, простые формы |

Все еще не уверены, подходит ли CVD или PVD для вашего применения?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для всех ваших потребностей в нанесении покрытий. Наши эксперты могут помочь вам:

- Определить оптимальный процесс нанесения покрытия для вашей конкретной подложки и геометрии

- Выбрать правильное оборудование для ваших лабораторных нужд

- Гарантировать достижение требуемой производительности и долговечности покрытия

Позвольте нам помочь вам сделать правильный выбор для вашего проекта. Свяжитесь с нашей технической командой сегодня для получения индивидуальных рекомендаций и решений, адаптированных к уникальным задачам вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок