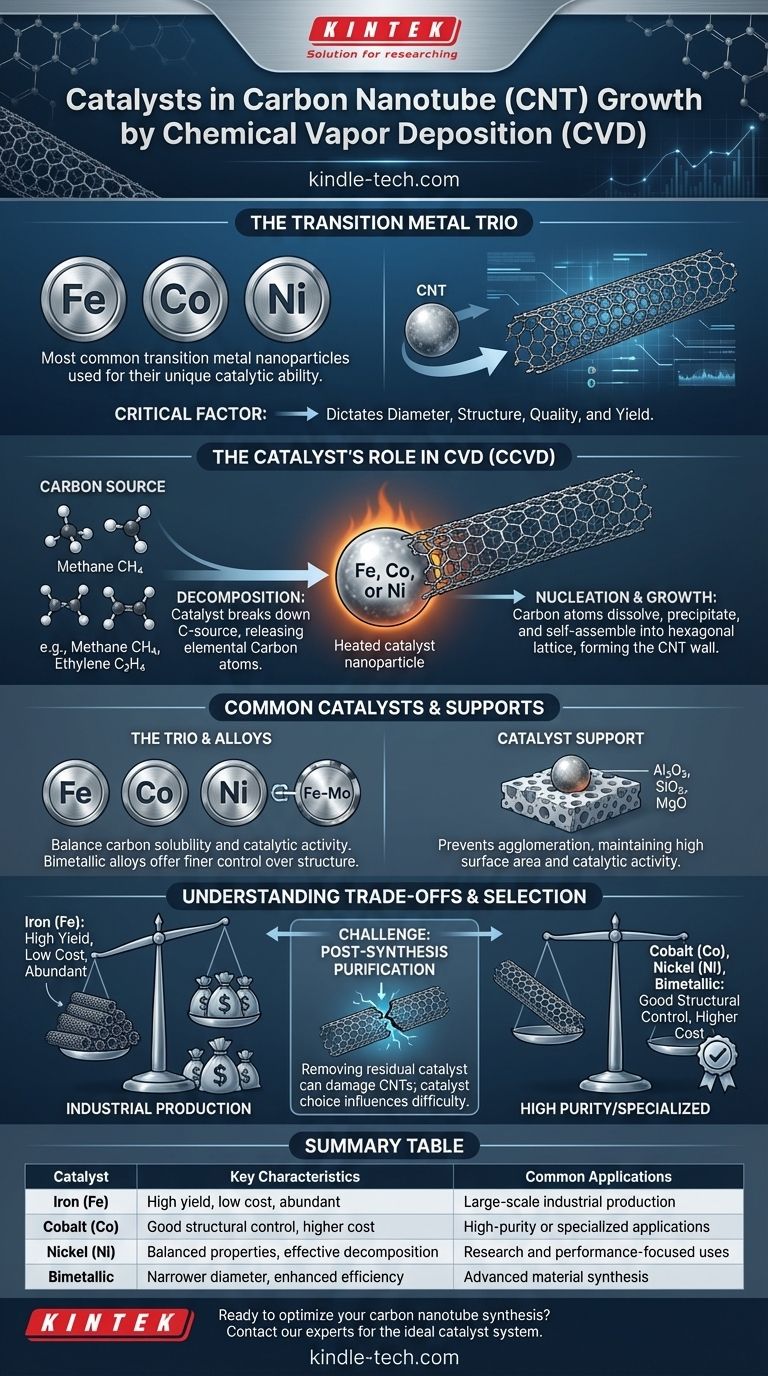

Наиболее распространенными катализаторами, используемыми для выращивания углеродных нанотрубок (УНТ) методом химического осаждения из газовой фазы (ХОГФ), являются наночастицы переходных металлов. В частности, железо (Fe), кобальт (Co) и никель (Ni) наиболее широко применяются благодаря их уникальной способности разлагать углеродсодержащие газы и инициировать рост нанотрубчатой структуры.

Выбор катализатора — это не просто ингредиент в процессе; это самый критический фактор, который определяет диаметр, структуру, качество и выход получаемых УНТ. Понимание функции катализатора является фундаментальным для контроля всего синтеза.

Роль катализатора в росте УНТ

Чтобы понять, почему используются конкретные металлы, важно осознать две критические функции, которые они выполняют в процессе ХОГФ. Этот метод часто называют каталитическим химическим осаждением из газовой фазы (КХОГФ), поскольку катализатор является обязательным условием успеха.

Разложение источника углерода

Во-первых, нагретая наночастица катализатора служит местом для разложения газообразного источника углерода (такого как ацетилен, этилен или метан). Поверхность металла обладает высокой каталитической активностью, которая эффективно разрывает химические связи молекул углеводородов, высвобождая атомы элементарного углерода.

Зарождение и рост

После высвобождения эти атомы углерода растворяются и диффундируют через наночастицу металла. Когда металл становится перенасыщенным углеродом, углерод осаждается на поверхности. Этот осажденный углерод самоорганизуется в гексагональную решетчатую структуру, которая образует стенку углеродной нанотрубки, которая затем продолжает расти от частицы катализатора.

Распространенные катализаторы и материалы-носители

Хотя в этой области доминируют несколько металлов, они редко используются в своей объемной форме. Вместо этого они готовятся в виде наночастиц и часто стабилизируются на вторичном материале, известном как носитель.

Трио переходных металлов: Fe, Co, Ni

Железо (Fe), кобальт (Co) и никель (Ni) идеально подходят для роста УНТ, поскольку они обладают правильным балансом свойств. Они обладают хорошей растворимостью углерода при типичных температурах ХОГФ и проявляют высокую каталитическую активность, необходимую для эффективного разложения углеводородов.

Важность носителя катализатора

Наночастицы металлического катализатора обычно наносятся на стабильный материал-носитель с большой площадью поверхности. Этот носитель предотвращает агломерацию наночастиц при высоких температурах, что привело бы к потере их каталитической активности. Распространенные носители включают оксид алюминия (Al₂O₃), диоксид кремния (SiO₂) и оксид магния (MgO).

Биметаллические и сплавные катализаторы

Для получения более точного контроля над структурой УНТ или повышения эффективности роста исследователи часто используют биметаллические катализаторы. Например, сплав Fe-Mo иногда может производить УНТ с более узким распределением диаметров или более высоким выходом по сравнению с использованием только железа.

Понимание компромиссов

Выбор каталитической системы включает балансирование производительности, стоимости и сложности постобработки. Не существует единого «лучшего» катализатора для всех применений.

Чистота катализатора и качество УНТ

Чистота конечного продукта УНТ напрямую связана с катализатором. После синтеза металлические наночастицы остаются, часто инкапсулированные на кончиках или встроенные в стенки нанотрубок. Эти металлические примеси могут быть вредны для электронных и механических свойств конечного продукта.

Проблема очистки после синтеза

Удаление остаточного катализатора является обязательным, но часто агрессивным шагом. Обычно это включает обработку сильными кислотами, которые могут повредить структуру УНТ, вызывая дефекты в их стенках и сокращая их длину. Выбор катализатора может влиять на сложность этого этапа очистки.

Стоимость против производительности

Как отмечалось, экономическая эффективность является основным фактором в синтезе УНТ. Железо является самым дешевым и наиболее распространенным катализатором, что делает его предпочтительным выбором для крупномасштабного промышленного производства, где основной целью является массовый выход. Кобальт и никель дороже, но могут обеспечить лучший контроль над диаметром и структурой в некоторых исследованиях или высокопроизводительных приложениях.

Правильный выбор для вашей цели

Оптимальная каталитическая система определяется вашей конечной целью. Понимая взаимосвязь между катализатором, носителем и условиями роста, вы можете адаптировать синтез к вашим конкретным потребностям.

- Если ваша основная цель — высокопроизводительное, недорогое производство: Катализатор на основе железа (Fe), нанесенный на носитель из оксида алюминия (Al₂O₃), является промышленным стандартом.

- Если ваша основная цель — высокое структурное качество и чистота: Каталитическая система на основе кобальта (Co) или биметаллическая система может обеспечить лучший контроль, несмотря на более высокие затраты и потенциально сложную очистку.

- Если ваша основная цель — специфические электронные свойства: Выбор катализатора имеет решающее значение, поскольку он напрямую влияет на диаметр и хиральность УНТ, что, в свою очередь, определяет, являются ли они металлическими или полупроводниковыми.

В конечном итоге, наночастица катализатора является шаблоном, из которого возникает замечательная структура углеродной нанотрубки.

Сводная таблица:

| Катализатор | Ключевые характеристики | Области применения |

|---|---|---|

| Железо (Fe) | Высокий выход, низкая стоимость, распространенность | Крупномасштабное промышленное производство |

| Кобальт (Co) | Хороший структурный контроль, более высокая стоимость | Высокочистые или специализированные применения |

| Никель (Ni) | Сбалансированные свойства, эффективное разложение углерода | Исследования и применения, ориентированные на производительность |

| Биметаллический (например, Fe-Mo) | Более узкое распределение диаметров, повышенная эффективность | Синтез передовых материалов |

Готовы оптимизировать синтез углеродных нанотрубок? Правильный катализатор имеет решающее значение для достижения желаемого диаметра, структуры и чистоты УНТ. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных для передовых материаловедческих исследований, включая процессы ХОГФ. Наш опыт поможет вам выбрать идеальную каталитическую систему для ваших конкретных целей, будь то высокий выход, превосходное качество или специфические электронные свойства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать инновации и эффективность вашей лаборатории в области роста УНТ и не только.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям