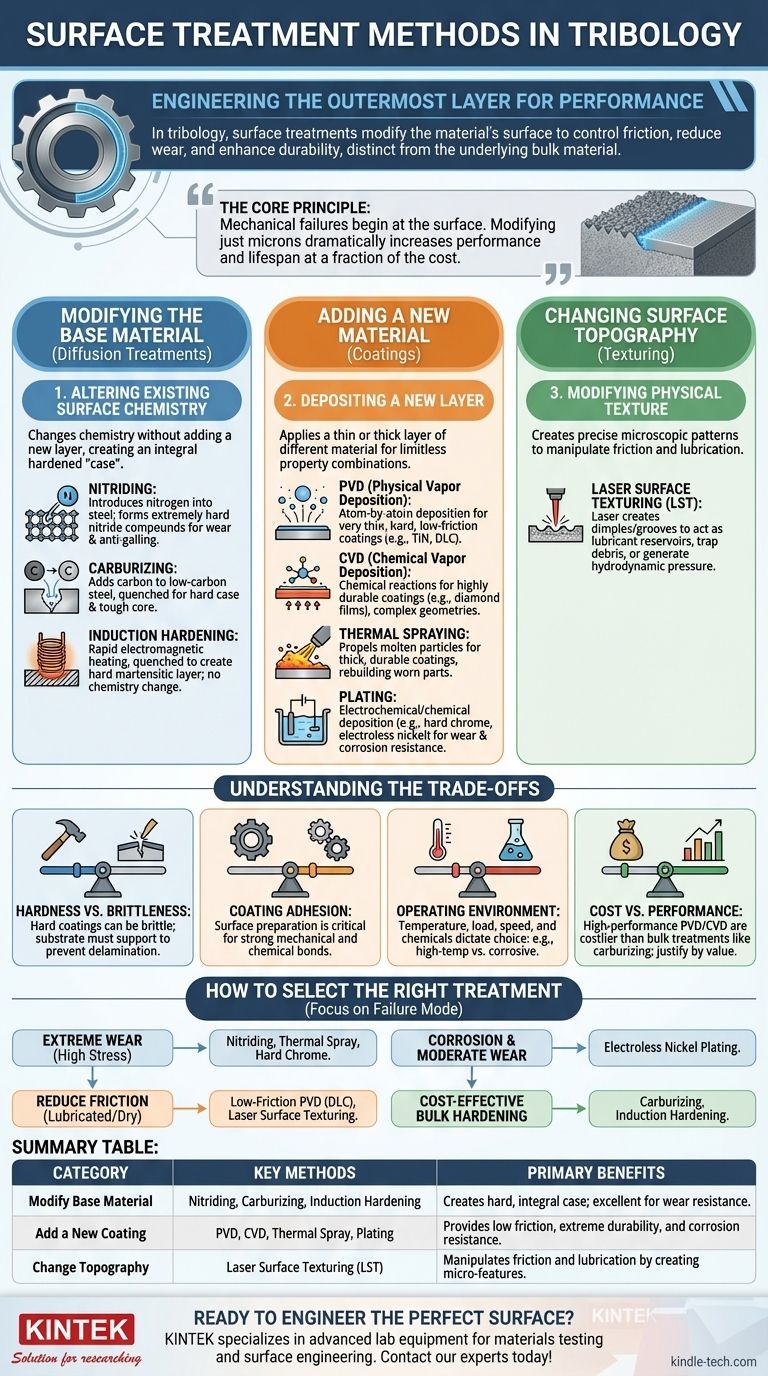

В трибологии обработка поверхности — это методы, используемые для изменения свойств самого внешнего слоя материала с целью контроля трения и снижения износа. Эти методы делятся на три основные категории: изменение существующей химии поверхности без добавления материала (например, азотирование), нанесение нового слоя другого материала (например, покрытия) и изменение физической текстуры поверхности. Цель состоит в том, чтобы создать поверхность, которая будет тверже, скользкее или долговечнее, чем основной объемный материал.

Основной принцип заключается в том, что механические отказы почти всегда начинаются на поверхности. Стратегически модифицируя всего несколько микрон самого внешнего материала, можно значительно увеличить производительность, эффективность и срок службы всего компонента за долю стоимости изготовления всей детали из экзотического материала.

Почему поверхностная инженерия критически важна

В любой движущейся механической системе взаимодействие между поверхностями определяет производительность и надежность. Немодифицированные поверхности, даже гладкие на ощупь, шероховаты на микроскопическом уровне, что приводит к трению и, в конечном итоге, к отказу.

Проблема трения и износа

Трение — это сопротивление движению между двумя контактирующими поверхностями. Оно потребляет энергию и выделяет тепло, что может привести к деградации смазочных материалов и самих материалов.

Износ — это прогрессивная потеря материала с поверхности из-за механического воздействия. Это основная причина, по которой такие компоненты, как подшипники, шестерни и поршни двигателя, в конечном итоге выходят из строя.

Решение: Целенаправленная модификация

Обработка поверхности напрямую решает эти проблемы. Она создает функциональную поверхность, специально разработанную для того, чтобы выдерживать уникальные вызовы своей рабочей среды, такие как высокие нагрузки, агрессивные химикаты или экстремальные температуры.

Основные категории обработки поверхности

Обработка поверхности — это не единая технология, а широкая область различных процессов, каждый из которых имеет свои специфические применения. Их лучше всего понимать по тому, как они модифицируют компонент.

Категория 1: Модификация основного материала

Эти методы, часто называемые диффузионной обработкой, изменяют химический состав существующей поверхности без добавления отдельного нового слоя. Они создают закаленный «слой», который является неотъемлемой частью самой детали.

- Азотирование: Внедряет азот в поверхность стальных сплавов, образуя чрезвычайно твердые нитридные соединения. Это обеспечивает отличную износостойкость и антизадирные свойства.

- Цементация: Добавляет углерод к поверхности низкоуглеродистой стали, которая затем закаливается для создания твердого, износостойкого слоя с прочной, пластичной сердцевиной.

- Индукционная закалка: Использует электромагнитный нагрев для быстрого нагрева поверхности стальной детали, которая затем закаливается. Это создает твердый мартенситный слой без изменения химического состава поверхности.

Категория 2: Добавление нового материала (покрытия)

Эти методы включают нанесение тонкого или толстого слоя другого материала на подложку. Это позволяет получить практически неограниченное сочетание свойств.

- Физическое осаждение из паровой фазы (PVD): Процесс, при котором твердый материал испаряется в вакууме и осаждается атом за атомом на компонент. Он создает очень тонкие, твердые и низкофрикционные покрытия, такие как нитрид титана (TiN) и алмазоподобный углерод (DLC).

- Химическое осаждение из паровой фазы (CVD): Использует химические реакции из газов-прекурсоров для осаждения слоя на нагретую подложку. Отлично подходит для создания высокопрочных покрытий, таких как алмазные пленки, и может равномерно покрывать сложные геометрии.

- Термическое напыление: Выбрасывает расплавленные или полурасплавленные частицы на поверхность для создания толстого, прочного покрытия. Часто используется для восстановления изношенных деталей или обеспечения экстремальной износостойкости и коррозионной стойкости.

- Гальваническое покрытие: Включает такие процессы, как гальванопокрытие (например, твердое хромирование) и химическое никелирование. Эти методы используют электрохимические или химические реакции для осаждения металлического слоя, который повышает износостойкость и коррозионную стойкость.

Категория 3: Изменение топографии поверхности

Этот современный подход включает создание точно контролируемого рисунка микроскопических особенностей на поверхности для манипулирования трением и смазкой.

- Лазерное текстурирование поверхности (LST): Использует лазер для создания массива крошечных углублений или канавок на поверхности. Эти особенности могут действовать как резервуары для смазки, улавливать частицы износа или создавать гидродинамическое давление для разделения скользящих поверхностей.

Понимание компромиссов

Выбор обработки поверхности не сводится к поиску «самого твердого» или «самого скользкого» варианта. Речь идет о поиске оптимального баланса для конкретного применения.

Твердость против хрупкости

Чрезвычайно твердое покрытие может быть хрупким. Если основной компонент изгибается под нагрузкой, хрупкое покрытие может треснуть и отслоиться (расслоиться), что приведет к быстрому отказу. Прочность подложки должна поддерживать твердую поверхность.

Адгезия покрытия

Самое передовое покрытие бесполезно, если оно не прилипает должным образом к подложке. Подготовка поверхности (очистка и придание шероховатости) является, пожалуй, самым важным шагом в любом процессе нанесения покрытия для обеспечения прочной механической и химической связи.

Рабочая среда

Окружающая среда диктует выбор. Обработка, которая отлично работает при высоких температурах, может выйти из строя в агрессивной химической среде. Необходимо учитывать такие факторы, как нагрузка, скорость, температура и химическое воздействие.

Стоимость против производительности

Высокопроизводительные процессы, такие как PVD и CVD, требуют дорогостоящего вакуумного оборудования и обходятся дороже, чем традиционные объемные обработки, такие как цементация. Обработка должна быть оправдана требуемым повышением производительности и стоимостью компонента.

Как выбрать правильную обработку

Ваш выбор должен быть обусловлен основным видом отказа, который вы пытаетесь предотвратить.

- Если ваша основная цель — экстремальная износостойкость при высоких контактных напряжениях: Рассмотрите диффузионные обработки, такие как азотирование, или толстые, твердые покрытия, такие как термическое напыление или твердое хромирование.

- Если ваша основная цель — снижение трения в смазанных или сухих условиях: Низкофрикционные PVD-покрытия, такие как алмазоподобный углерод (DLC), являются отличным выбором, как и лазерное текстурирование поверхности.

- Если ваша основная цель — как коррозия, так и умеренный износ: Химическое никелирование предлагает сбалансированное и экономичное решение, обеспечивающее отличное покрытие.

- Если ваша основная цель — экономичное упрочнение стальных компонентов в больших объемах: Традиционные методы поверхностной закалки, такие как цементация или индукционная закалка, остаются отраслевым стандартом.

В конечном итоге, выбор правильной обработки поверхности превращает стандартный компонент в высокотехнологичный, надежный и высокопроизводительный актив.

Сводная таблица:

| Категория | Ключевые методы | Основные преимущества |

|---|---|---|

| Модификация основного материала | Азотирование, цементация, индукционная закалка | Создает твердый, цельный слой; отлично подходит для износостойкости. |

| Нанесение нового покрытия | PVD, CVD, термическое напыление, гальваническое покрытие | Обеспечивает низкое трение, исключительную долговечность и коррозионную стойкость. |

| Изменение топографии | Лазерное текстурирование поверхности (LST) | Манипулирует трением и смазкой путем создания микроэлементов. |

Готовы создать идеальную поверхность для ваших компонентов?

Выбор правильной обработки поверхности имеет решающее значение для производительности и долговечности. В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для испытаний материалов и поверхностной инженерии. Наши решения помогут вам выбрать и проверить идеальную трибологическую обработку — будь то для износостойкости, снижения трения или защиты от коррозии.

Позвольте нашему опыту помочь вам увеличить срок службы и надежность ваших компонентов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям