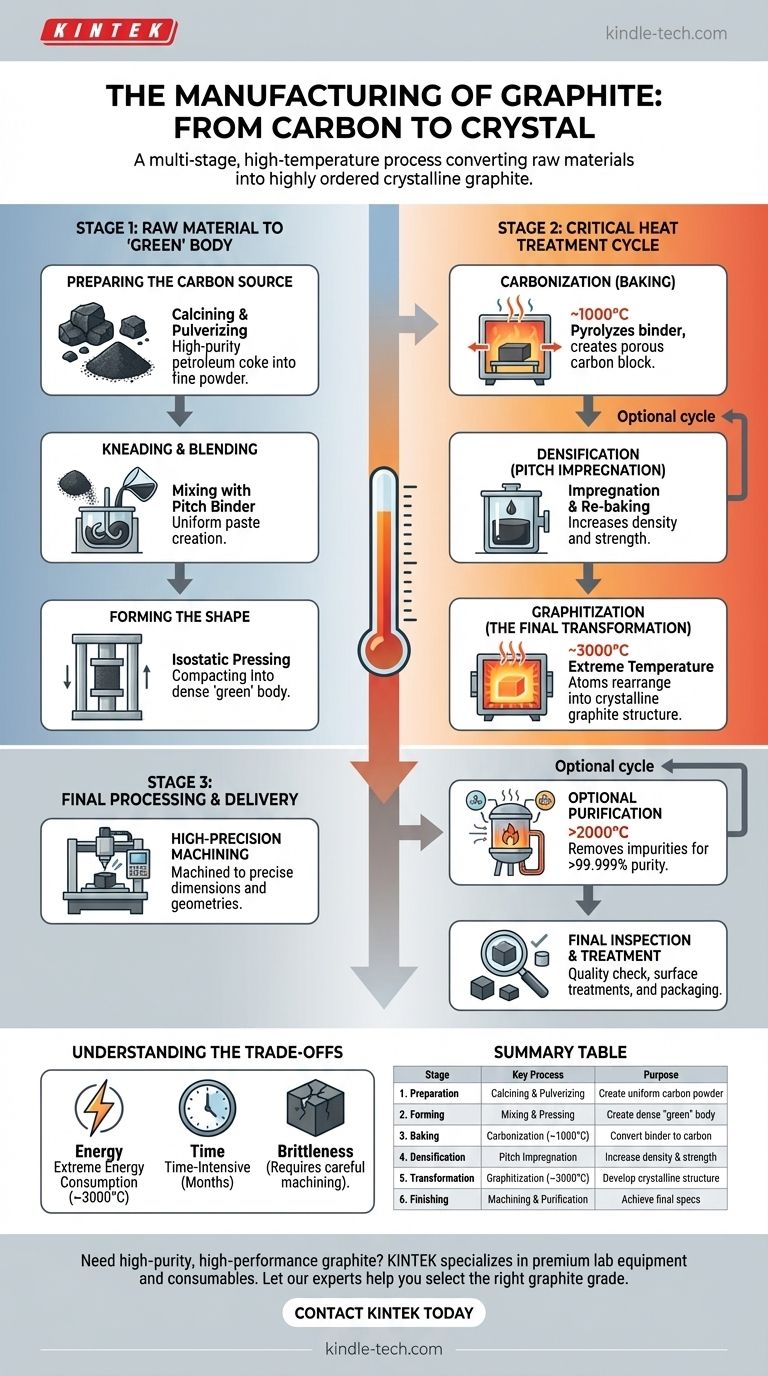

Производство синтетического графита — это многостадийный высокотемпературный процесс, предназначенный для превращения сырых углеродных материалов в высокоупорядоченный, кристаллический конечный продукт. Основные этапы включают подготовку источника углерода, такого как нефтяной кокс, смешивание его со связующим, формование в блок, а затем подвергание двухступенчатой термической обработке: низкотемпературной карбонизации (обжигу) с последующей чрезвычайно высокотемпературной графитизацией при температуре около 3000°C. Именно эта окончательная термическая обработка развивает характерные свойства графита.

Производство графита — это не просто изготовление; это контролируемое преобразование на атомном уровне. Весь процесс разработан для преобразования неупорядоченного, аморфного углерода в точно упорядоченную кристаллическую структуру, которая придает графиту его исключительную тепло- и электропроводность.

От сырья до формованного «зеленого» тела

Начальные этапы сосредоточены на создании плотного, однородного блока углеродного материала, известного как «зеленое» тело, которое готово к термической обработке.

Подготовка источника углерода

Основным сырьем обычно является высокочистый нефтяной кокс. Этот кокс сначала кальцинируется (нагревается) для удаления летучих соединений, а затем измельчается в мелкий порошок, или «муку». Размер частиц этого порошка имеет решающее значение, поскольку он влияет на плотность и зернистую структуру конечного продукта.

Замешивание и смешивание

Затем углеродный порошок смешивают со связующим, обычно каменноугольным пеком. Эту смесь нагревают и замешивают до получения однородной пастообразной консистенции. Качество этого этапа смешивания обеспечивает равномерное распределение связующего, что важно для создания прочного, однородного конечного продукта.

Формование

Наиболее распространенным методом формования графита высокой плотности является изостатическое прессование. Смесь углерода и пека помещают в гибкую форму и подвергают чрезвычайно высокому, равномерному давлению со всех сторон. Это уплотняет материал в плотный, твердый блок, который называется «зеленым» изделием.

Критический цикл термической обработки

Это сердце производственного процесса, где материал химически и структурно преобразуется из простого углеродного блока в кристаллический графит.

Карбонизация (обжиг)

«Зеленое» тело медленно нагревают в бескислородной печи до примерно 1000°C. Этот процесс обжига пиролизует связующее из пека, превращая его в твердый углерод и удаляя летучие газы. В результате получается твердый, хрупкий и пористый углеродный блок с фиксированной формой.

Уплотнение (пропитка пеком)

Для увеличения плотности и прочности пористый углеродный блок может пройти цикл пропитки пеком. Его помещают в вакуумную камеру, которая затем заполняется жидким пеком для заполнения внутренних пор. Затем блок повторно обжигается (рекарбонизируется), чтобы превратить новый пек в углерод. Этот цикл может повторяться несколько раз для достижения более высокой плотности.

Графитизация (окончательное преобразование)

Это самый важный и энергоемкий этап. Карбонизированный блок нагревается в специализированной электрической печи до температур, приближающихся к 3000°C. При этой экстремальной температуре неупорядоченные атомы углерода перестраиваются в упорядоченную, слоистую, гексагональную кристаллическую структуру графита. Именно это раскрывает высокую тепло- и электропроводность материала.

Понимание компромиссов

Уникальные свойства синтетического графита сопряжены с присущими производственными проблемами и затратами, которые важно учитывать.

Чрезвычайно высокое энергопотребление

Этап графитизации требует огромного количества электроэнергии для поддержания температур около 3000°C. Это делает его основным фактором затрат в производственном процессе и значительным фактором в конечной цене материала.

Трудоемкий процесс

Это не быстрый процесс. Циклы нагрева и охлаждения как для карбонизации, так и для графитизации должны выполняться очень медленно, чтобы предотвратить термический шок и растрескивание. Весь производственный цикл, от сырья до готового блока, может занимать несколько месяцев.

Хрупкость и механическая обработка

Хотя графит прочен при сжатии, он является хрупким материалом. Механическая обработка его в сложные конечные детали требует специализированного оборудования с ЧПУ, осторожного обращения и контроля пыли для предотвращения сколов, растрескивания и загрязнения.

Окончательная обработка и доставка

После остывания графитового блока он проходит заключительные этапы для удовлетворения требований заказчика.

Высокоточная механическая обработка

Большие графитированные блоки разрезаются и обрабатываются до точных размеров и геометрий, указанных конечным пользователем. Это может быть что угодно: от простых блоков до очень сложных компонентов для таких отраслей, как аэрокосмическая или полупроводниковая промышленность.

Дополнительная очистка

Для применений, требующих чрезвычайной чистоты, например, при выращивании полупроводниковых кристаллов, обработанный графит подвергается окончательному высокотемпературному процессу очистки. Галогенные газы используются при температуре свыше 2000°C для реакции и удаления остаточных металлических примесей, достигая чистоты более 99,999%.

Окончательная проверка и обработка

Все готовые компоненты проверяются на точность размеров и целостность материала. Они также могут получать специальные поверхностные обработки для повышения производительности перед тщательной упаковкой для отгрузки.

Правильный выбор для вашей цели

Понимание производственного процесса помогает выбрать правильный материал для ваших нужд.

- Если ваше основное внимание сосредоточено на критически важных для производительности приложениях (например, полупроводники, электроэрозионная обработка): Отдавайте предпочтение маркам, прошедшим очистку и контролируемую графитизацию, поскольку эти этапы напрямую определяют электропроводность и чистоту.

- Если ваше основное внимание сосредоточено на экономичности для механического или термического использования: Марка с более низкой плотностью, прошедшая меньшее количество циклов пропитки, может быть достаточной и более экономичной.

- Если ваше основное внимание сосредоточено на сложных геометриях: Заранее свяжитесь с вашим поставщиком по поводу возможностей механической обработки и допусков, поскольку хрупкость графита делает это критически важным производственным аспектом.

Понимая эти этапы, вы сможете лучше определить точную марку графита, которая вам нужна, обеспечивая оптимальную производительность и экономичность для вашего применения.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1. Подготовка | Кальцинирование и измельчение нефтяного кокса | Создание однородного углеродного порошка |

| 2. Формование | Смешивание со связующим из пека и изостатическое прессование | Создание плотного «зеленого» тела |

| 3. Обжиг | Карбонизация (~1000°C) | Превращение связующего в твердый углерод |

| 4. Уплотнение | Пропитка пеком и повторный обжиг (опционально) | Увеличение плотности и прочности |

| 5. Преобразование | Графитизация (~3000°C) | Развитие кристаллической структуры |

| 6. Отделка | Прецизионная механическая обработка и очистка | Достижение окончательных размеров и чистоты |

Нужны высокочистые, высокопроизводительные графитовые компоненты для вашей лаборатории или производственного процесса?

Сложное производство графита требует опыта, чтобы гарантировать, что конечный материал соответствует вашим точным спецификациям по управлению температурой, электропроводности или структурной целостности.

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая высококачественные графитовые изделия. Мы понимаем критическую роль свойств материала для успеха вашего применения. Позвольте нашим экспертам помочь вам выбрать правильную марку графита для оптимальной производительности и экономичности.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования и узнать, как наши решения могут улучшить ваши операции.

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вакуумная печь для спекания зубной керамики

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое метод графитовой печи? Достижение сверхвысоких температур с чистотой и скоростью

- Каково назначение графитовой печи? Обеспечение обработки материалов при экстремально высоких температурах для передовых материалов

- Каковы недостатки графитовых печей? Ключевые ограничения и эксплуатационные расходы

- Что делает графитовая печь? Достижение экстремального нагрева и сверхчувствительного анализа

- Какова температура графитовой печи? Достижение экстремального тепла до 3000°C