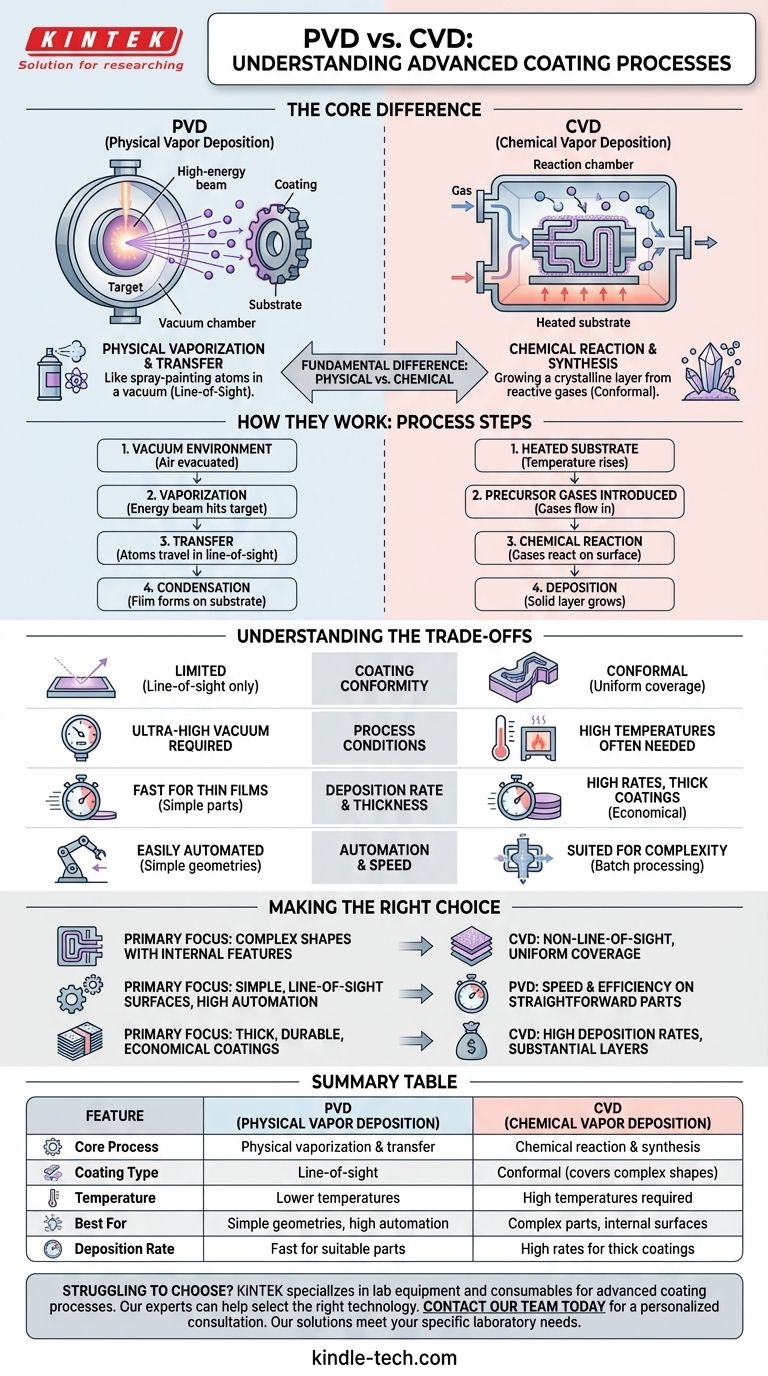

Основное различие заключается в том, что физическое осаждение из паровой фазы (PVD) — это физический процесс, который испаряет и осаждает существующий материал на поверхности, в то время как химическое осаждение из паровой фазы (CVD) — это химический процесс, который использует газофазные реакции для создания нового материала непосредственно на поверхности. Обе являются передовыми методами, используемыми для нанесения очень тонких, высокоэффективных покрытий на инструменты, пресс-формы и другие компоненты.

Самый простой способ понять различие: PVD похоже на распыление атомов в вакууме, а CVD — на выращивание кристаллического слоя на поверхности из реактивного газа. Это фундаментальное различие определяет, какой процесс подходит для данного применения.

Как работает физическое осаждение из паровой фазы (PVD)

PVD включает в себя набор методов вакуумного осаждения, используемых для получения тонких пленок и покрытий. Этот процесс по своей сути является физической передачей материала от источника к подложке.

Основной принцип: испарение и конденсация

По своей сути, PVD берет твердый или жидкий исходный материал (т. е. «мишень») и превращает его в пар. Этот пар затем проходит через вакуум и конденсируется на детали, которую вы хотите покрыть (т. е. «подложке»).

Основные этапы процесса

- Подложка помещается в вакуумную камеру, и воздух откачивается для создания условий высокого вакуума.

- Источник высокой энергии, такой как источник высокого напряжения или сфокусированный луч, направляется на материал мишени.

- Эта энергия испаряет атомы с мишени, которые затем движутся по прямой линии через вакуумную камеру.

- Испаренные атомы ударяются о более холодную подложку и конденсируются, образуя на ее поверхности тонкую, прочно сцепленную пленку.

Ключевая характеристика: осаждение при прямой видимости

Поскольку испаренные атомы движутся по прямым линиям, PVD является процессом, требующим прямой видимости. Он может покрывать только те поверхности, которые имеют прямой, беспрепятственный путь к исходному материалу, подобно тому, как распылитель может окрасить только то, на что он направлен.

Как работает химическое осаждение из паровой фазы (CVD)

CVD создает покрытие с принципиально иным механизмом. Вместо переноса существующего материала он синтезирует материал покрытия непосредственно на поверхности подложки посредством контролируемой химической реакции.

Основной принцип: контролируемая химическая реакция

CVD включает введение одного или нескольких исходных газов в реакционную камеру. Когда эти газы вступают в контакт с нагретой подложкой, они вступают в реакцию и разлагаются, образуя твердый материал, который осаждается на поверхности.

Основные этапы процесса

- Подложка помещается в реакционную камеру и нагревается до определенной температуры.

- В камеру вводятся летучие исходные газы.

- Нагрев активирует газы, заставляя их вступать в реакцию или разлагаться на подложке и вокруг нее.

- Эта химическая реакция приводит к образованию желаемого твердого материала покрытия, который «вырастает» на поверхности подложки.

- Газообразные побочные продукты реакции удаляются из камеры.

Ключевая характеристика: конформное покрытие

Поскольку исходные газы могут проникать и диффундировать в любое открытое пространство, CVD не ограничен прямой видимостью. Он может равномерно покрывать сложные формы, глубокие углубления, отверстия и внутренние поверхности с высокой «проникающей способностью», в результате чего получается высококонформный слой.

Понимание компромиссов

Выбор между PVD и CVD полностью зависит от требований применения, поскольку их различные механизмы создают критические компромиссы.

Конформность покрытия

Основное преимущество CVD заключается в его способности создавать равномерное покрытие на деталях со сложной геометрией. PVD испытывает трудности с этим, часто оставляя внутренние каналы или тыльную сторону элементов непокрытыми.

Условия процесса

PVD обычно требует сверхвысокого вакуума, чтобы атомы могли свободно перемещаться. CVD не всегда требует такого уровня вакуума, но часто работает при очень высоких температурах для запуска химических реакций.

Скорость осаждения и толщина

CVD часто может достигать высоких скоростей осаждения и хорошо подходит для экономичного получения очень толстых покрытий. Хотя PVD может быть очень быстрым для определенных применений, CVD часто является предпочтительным методом для создания существенных слоев покрытия.

Автоматизация и скорость

Для более простых компонентов, требующих прямой видимости, процессы PVD иногда могут быть быстрее и легче автоматизироваться, чем их аналоги CVD, что делает их высокоэффективными для крупносерийного производства подходящих деталей.

Выбор правильного варианта для вашего применения

Понимание основного механизма каждого процесса является ключом к выбору правильного для вашей технической цели.

- Если ваша основная цель — нанесение покрытия на сложные формы с внутренними элементами: CVD является лучшим выбором благодаря осаждению без прямой видимости, которое обеспечивает полное и равномерное покрытие.

- Если ваша основная цель — нанесение покрытия на простые поверхности, требующие прямой видимости, и требуется высокая степень автоматизации: PVD часто предпочтительнее из-за его скорости и эффективности на компонентах с простой геометрией.

- Если ваша основная цель — создание толстых, долговечных и экономичных покрытий: CVD часто имеет преимущество благодаря высоким скоростям осаждения и способности наращивать существенные слои материала.

В конечном счете, выбор правильной технологии осаждения зависит от четкого понимания геометрии вашего компонента и желаемых свойств покрытия.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной процесс | Физическое испарение и перенос | Химическая реакция и синтез |

| Тип покрытия | Прямая видимость | Конформное (покрывает сложные формы) |

| Температура | Более низкие температуры | Требуются высокие температуры |

| Лучше всего подходит для | Простая геометрия, высокая автоматизация | Сложные детали, внутренние поверхности |

| Скорость осаждения | Быстро для подходящих деталей | Высокая скорость для толстых покрытий |

Испытываете трудности с выбором между PVD и CVD для вашего применения? KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовых процессов нанесения покрытий. Наши эксперты могут помочь вам выбрать правильную технологию для повышения производительности ваших компонентов, улучшения долговечности и оптимизации эффективности вашего производства. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации и узнайте, как наши решения могут удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты

- Какова роль аргона в ХОС? Освоение точного контроля осаждения тонких пленок

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок