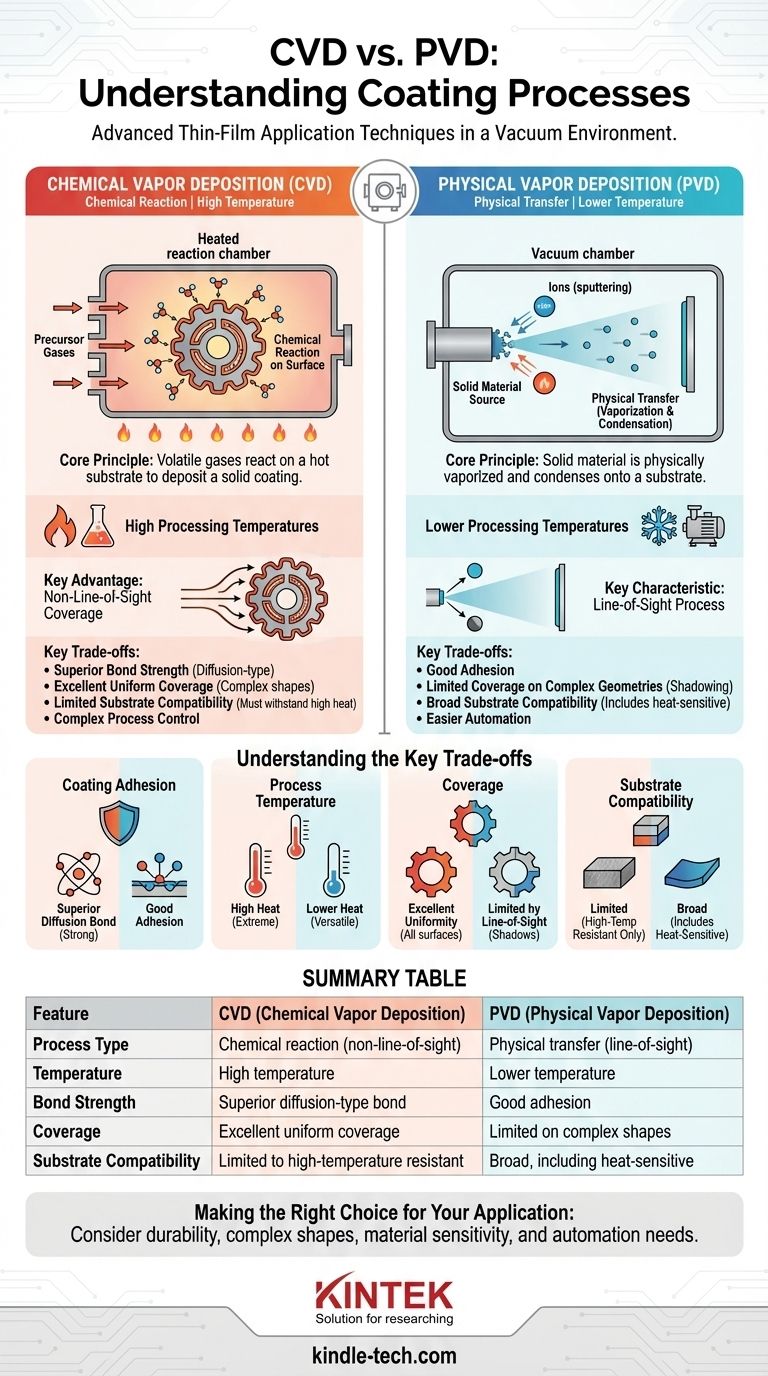

По своей сути, химическое осаждение из газовой фазы (CVD) и физическое осаждение из газовой фазы (PVD) — это передовые процессы, используемые для нанесения очень тонкого, высокоэффективного покрытия на подложку. Обе технологии работают в вакуумной среде для послойного осаждения материала, но достигают этой цели с помощью принципиально разных механизмов. PVD физически переводит твердый материал в парообразное состояние для покрытия детали, в то время как CVD использует химические реакции между газами-прекурсорами для создания и осаждения материала покрытия.

Критическое различие между этими методами заключается в их компромиссах. CVD обеспечивает более прочное сцепление и превосходное покрытие сложных форм благодаря своей высокотемпературной, основанной на химических реакциях природе. PVD работает при более низких температурах, что делает его более универсальным для широкого спектра материалов, но его физический, прямой процесс может ограничивать покрытие на сложных геометрических формах.

Как работает физическое осаждение из газовой фазы (PVD)

Основной принцип: физический перенос

PVD — это процесс «прямой видимости», при котором твердый материал покрытия испаряется физическими средствами, проходит через вакуумную камеру и конденсируется на подложке в виде тонкой пленки. Думайте об этом как о форме распыления краски на атомном уровне.

Ключевые методы PVD

Испарение исходного материала обычно достигается такими методами, как распыление, при котором материал бомбардируется ионами, или испарение с использованием высокой температуры. Другие методы включают ионное напыление и ионную имплантацию.

Рабочая среда

Процессы PVD проводятся в условиях высокого вакуума и при относительно низких температурах. Это делает PVD подходящим для широкого спектра подложек, включая материалы, которые не выдерживают высоких температур.

Как работает химическое осаждение из газовой фазы (CVD)

Основной принцип: химическая реакция

При CVD подложка помещается в реакционную камеру и подвергается воздействию одного или нескольких летучих газов-прекурсоров. Эти газы разлагаются или реагируют на горячей поверхности подложки, оставляя желаемый твердый материал покрытия.

Преимущество газовой фазы

Поскольку процесс основан на газах, CVD не является процессом прямой видимости. Газы-прекурсоры могут проникать в сложные формы и вокруг них, что приводит к получению очень равномерного и однородного покрытия даже на сложных внутренних поверхностях.

Рабочая среда

CVD требует очень высоких температур обработки для инициирования необходимых химических реакций на поверхности подложки. Это высокая температура является определяющей характеристикой и основным ограничением процесса.

Понимание ключевых компромиссов

Адгезия и сцепление покрытия

Высокие температуры процесса CVD способствуют образованию диффузионного типа связи между покрытием и подложкой. Эта связь исключительно прочна и, как правило, более долговечна, чем связь, создаваемая PVD.

Температура процесса и совместимость с подложкой

Это наиболее значимый отличительный фактор. Высокая температура CVD ограничивает его использование подложками, которые могут выдерживать экстремальные температуры без деформации или изменения своих свойств. Более низкая температура PVD обеспечивает гораздо большую гибкость и совместима с термочувствительными материалами.

Покрытие сложных форм

CVD превосходно равномерно покрывает сложные геометрические формы благодаря своей газовой, непрямой природе. PVD, будучи процессом прямой видимости, может испытывать трудности с покрытием затененных областей или сложных внутренних элементов без сложного вращения детали.

Автоматизация и управление процессом

Покрытия PVD часто могут быть более легко автоматизированы по сравнению со сложностью управления газами-прекурсорами и высокими температурами, связанными со многими процессами CVD, что делает его предпочтительным выбором для некоторых высокообъемных производственных сред.

Правильный выбор для вашего применения

В конечном счете, выбор между PVD и CVD полностью зависит от конкретных требований вашего компонента и эксплуатационных потребностей.

- Если ваша основная цель — максимальная долговечность и покрытие сложных внутренних поверхностей: CVD — лучший выбор, при условии, что ваш материал подложки может выдерживать высокие температуры обработки.

- Если ваша основная цель — покрытие термочувствительных материалов или использование автоматизации процессов: PVD — это очевидное решение благодаря его низкотемпературной работе и универсальности.

- Если ваша основная цель — баланс производительности и совместимости материалов на простой форме: Оба процесса могут быть жизнеспособными, и решение будет зависеть от конкретного материала покрытия и соображений стоимости.

Понимание этих фундаментальных различий является ключом к выбору идеального процесса для ваших инженерных целей.

Сводная таблица:

| Характеристика | PVD (физическое осаждение из газовой фазы) | CVD (химическое осаждение из газовой фазы) |

|---|---|---|

| Тип процесса | Физический перенос (прямая видимость) | Химическая реакция (непрямая видимость) |

| Температура | Более низкая температура | Высокая температура |

| Прочность сцепления | Хорошая адгезия | Превосходная диффузионная связь |

| Покрытие | Ограничено на сложных формах | Отличное равномерное покрытие |

| Совместимость с подложкой | Широкая, включая термочувствительные | Ограничено термостойкими |

Все еще не уверены, какой процесс нанесения покрытий подходит для нужд вашей лаборатории? KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов для применений CVD и PVD. Наши эксперты помогут вам выбрать идеальное решение для ваших конкретных материалов подложки и требований к производительности. Свяжитесь с нами сегодня, чтобы обсудить, как наши технологии нанесения покрытий могут улучшить результаты ваших исследований и разработок!

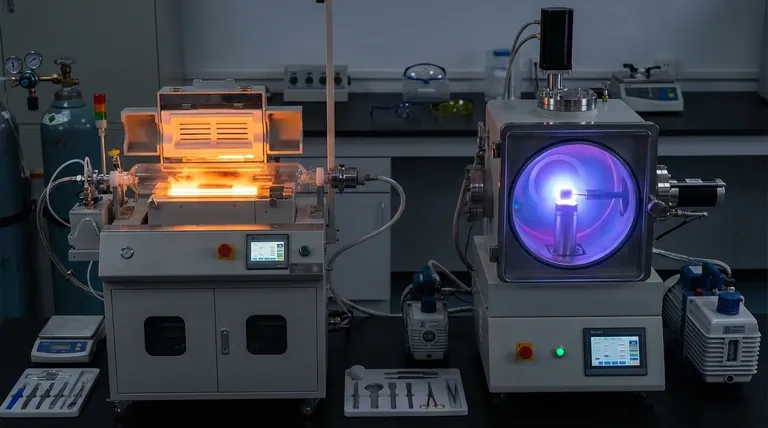

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы проблемы углеродных нанотрубок? Преодоление производственных проблем и проблем интеграции

- Все ли лабораторно выращенные алмазы созданы методом CVD? Понимание двух основных методов

- Каковы недостатки нанотрубок? 4 основные проблемы, ограничивающие их реальное применение

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления