Хотя это исключительно прочный и универсальный метод соединения, основные проблемы пайки связаны с высоким нагревом, который может негативно изменить основные материалы, и строгими требованиями к процессу, которые требуют исключительной чистоты и технических навыков для предотвращения дефектов. Дополнительные проблемы возникают при соединении разнородных материалов из-за различий в тепловом расширении.

Основная проблема пайки заключается не в прочности готового соединения, а в управлении сложным взаимодействием между теплом, материалами и контролем процесса. Успех зависит от учета этих факторов в вашем проектировании и выполнении.

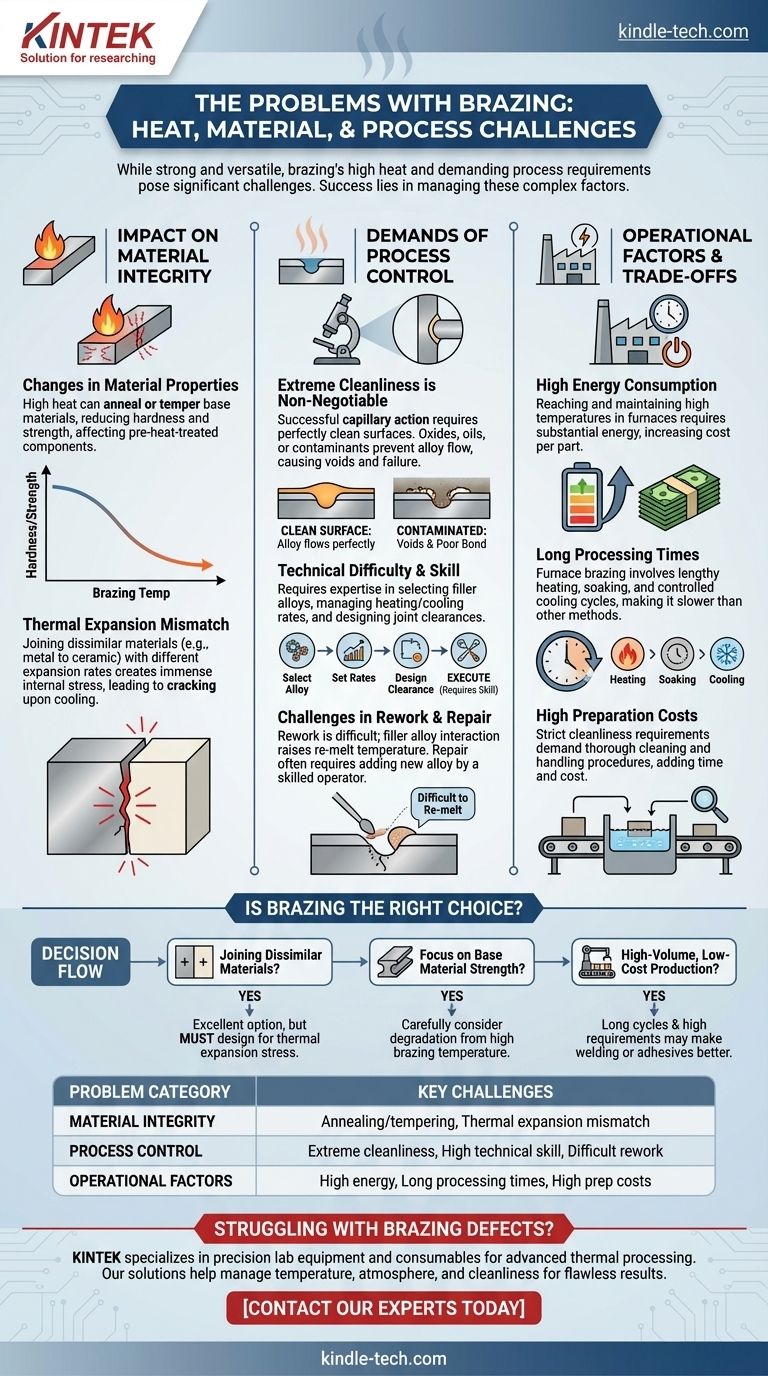

Влияние на целостность основного материала

Высокие температуры, необходимые для пайки, хотя и ниже, чем при сварке, все же достаточно значительны, чтобы коренным образом изменить соединяемые детали. Это критический фактор в любом инженерном применении.

Изменения в свойствах материала

Тепло, необходимое для плавления припоя, может отогнуть или отпустить основные материалы, снижая их твердость и прочность. Это существенный недостаток, если компоненты зависят от предварительной термообработки для своих механических свойств.

Несоответствие теплового расширения

При соединении разнородных материалов, например керамики с металлом, каждый материал расширяется и сжимается с разной скоростью при нагреве и охлаждении. Это дифференциальное расширение создает огромное внутреннее напряжение, которое может привести к растрескиванию более слабого материала или нарушению целостности соединения при охлаждении.

Требования к контролю процесса

Пайка — это не прощающий ошибок процесс. В отличие от механического крепления, он требует тщательной подготовки и выполнения для достижения прочного и надежного соединения.

Исключительная чистота не подлежит обсуждению

Пайка зависит от капиллярного действия для втягивания расплавленного присадочного металла в зазор. Это явление работает только на идеально чистых поверхностях. Любые оксиды, масла или загрязнения помешают припою течь и скрепляться, что приведет к пустотам и разрушению соединения.

Техническая сложность и навыки

Правильная пайка требует высокой степени технического понимания. Выбор правильного присадочного сплава, управление скоростью нагрева и охлаждения, а также проектирование зазора с правильным допуском — все это критические переменные, требующие опыта.

Сложности с доработкой и ремонтом

Если в паяном соединении есть дефект, его нельзя просто переплавить на место. В ходе первоначального процесса припой взаимодействует с основными металлами, часто повышая температуру его повторного плавления. Успешный ремонт обычно требует добавления небольшого количества нового припоя в дефектную область — задача, требующая квалифицированного оператора.

Понимание компромиссов

Помимо технических проблем, пайка включает в себя значительные эксплуатационные соображения, которые могут сделать ее более сложной или дорогостоящей по сравнению с альтернативными методами.

Высокое энергопотребление

Достижение и поддержание температур пайки, часто в вакуумной или контролируемой атмосфере печи, требует значительного количества энергии. Это напрямую влияет на стоимость за деталь.

Длительное время обработки

Печная пайка, распространенный метод получения высококачественных соединений, включает длительные циклы нагрева, выдержки при температуре и контролируемого охлаждения. Это делает процесс более медленным по сравнению со многими методами сварки или механической сборки.

Высокие затраты на подготовку

Строгое требование к чистоте означает, что детали должны пройти тщательную очистку и процедуры обращения перед началом процесса пайки, что добавляет время и стоимость к производственному процессу.

Является ли пайка правильным выбором для вашего применения?

Чтобы решить, является ли пайка правильным подходом, взвесьте ее проблемы по сравнению с вашей основной инженерной целью.

- Если ваша основная цель — соединение разнородных материалов (например, металла с керамикой): Пайка — отличный вариант, но вы должны спроектировать соединение так, чтобы оно компенсировало или смягчало напряжение от несоответствия теплового расширения.

- Если ваша основная цель — сохранение прочности основного материала: Вы должны тщательно рассмотреть, не приведет ли требуемая температура пайки к неприемлемому ухудшению термически обработанных свойств материала.

- Если ваша основная цель — высокообъемное, недорогое производство: Длительное время цикла и высокие требования к процессу пайки могут сделать другие методы, такие как сварка или клеи, более подходящими.

В конечном счете, ограничения пайки управляемы, если они поняты и учтены с самого начала.

Сводная таблица:

| Категория проблемы | Ключевые проблемы |

|---|---|

| Целостность материала | Отжиг/отпуск основных металлов, несоответствие теплового расширения разнородных материалов |

| Контроль процесса | Требования к исключительной чистоте, высокая техническая квалификация, сложная доработка/ремонт |

| Эксплуатационные факторы | Высокое энергопотребление, длительное время обработки, высокие затраты на подготовку |

Сталкиваетесь с дефектами пайки или проблемами контроля процесса? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовой термической обработки. Наши решения помогают вам управлять критическими переменными температуры, атмосферы и чистоты для безупречных результатов пайки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем повысить надежность и эффективность вашей пайки.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каков механизм высокотемпературной реакционной печи при термическом разложении никелевых прекурсоров?

- Какой тип печи используется для термообработки? Подберите свой процесс к идеальному решению для термообработки

- Является ли закалка частью отжига? Нет, и вот критическое различие, которое вам нужно знать

- Что такое процесс пайки? Руководство по прочному, постоянному соединению металлов

- Что такое спекание металлов? Руководство по твердофазному сплавлению для создания прочных и сложных деталей

- Какое давление в вакуумной печи? Освоение ключа к чистоте процесса и качеству

- Как работает шахтная печь? Предотвращение деформации длинных деталей при вертикальной термообработке

- Как промышленное высокотемпературное устройство для парового окисления обеспечивает репрезентативные результаты? Моделирование безопасности реактора