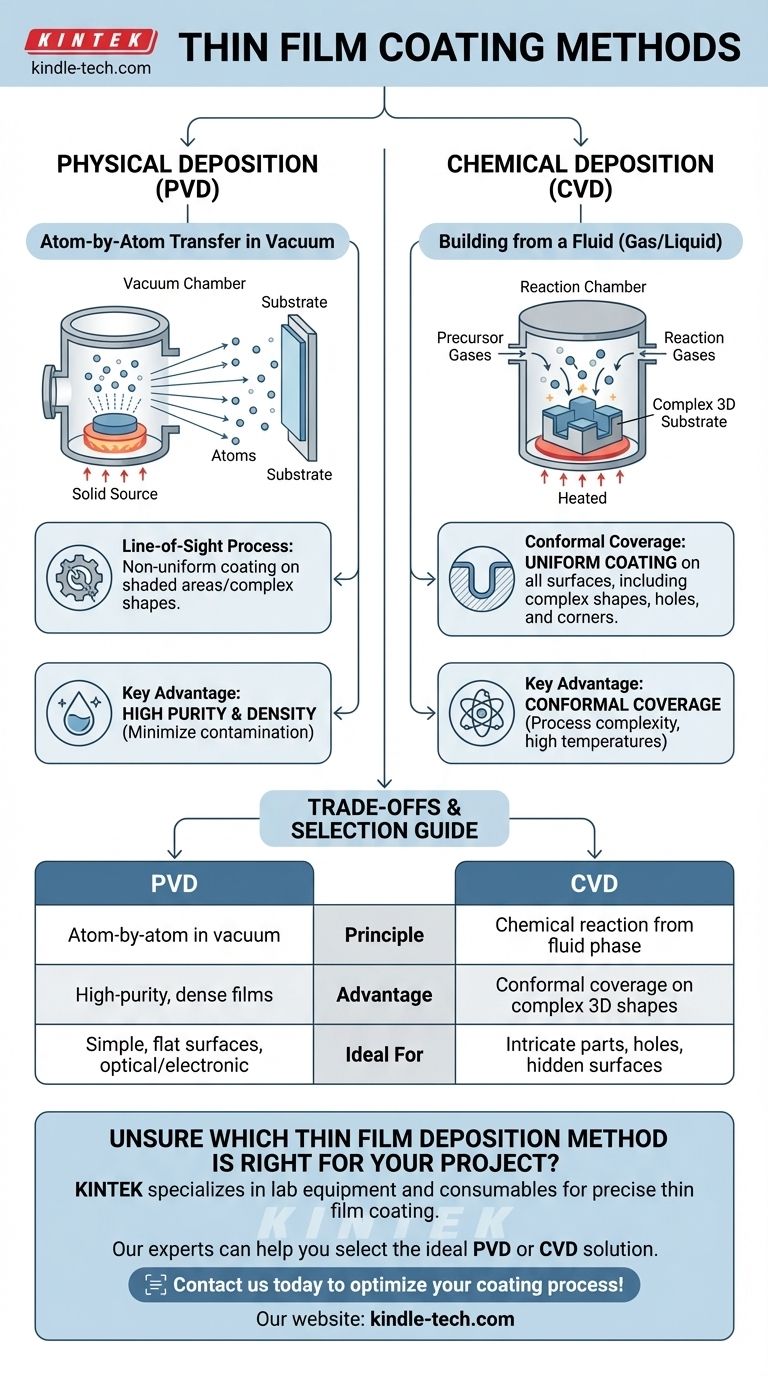

По своей сути, существует два основных метода нанесения тонкопленочных покрытий: физическое осаждение и химическое осаждение. Физические методы переносят материал на поверхность (подложку) механическими или термодинамическими средствами в вакууме, в то время как химические методы используют химическую реакцию на основе жидкости для выращивания пленки непосредственно на поверхности подложки.

Фундаментальный выбор между методами нанесения покрытий является стратегическим. Речь идет не о том, какой из них «лучше», а о том, какой процесс соответствует геометрии вашей детали и конкретным свойствам, которыми должна обладать конечная пленка.

Понимание физического осаждения

Физическое осаждение, часто называемое физическим осаждением из паровой фазы (PVD), включает в себя семейство процессов, которые создают пленку путем осаждения атомов или молекул из паровой фазы на подложку.

Основной принцип: атом за атомом

В PVD твердый исходный материал (например, металл или керамика) превращается в газообразный пар в вакуумной камере низкого давления. Затем этот пар перемещается и конденсируется на более холодной подложке, создавая тонкую пленку атом за атомом.

Процесс является чисто физическим; химический состав материала не меняется при переносе от источника к подложке.

Процесс «прямой видимости»

Определяющей характеристикой PVD является то, что это метод «прямой видимости». Испаренные атомы движутся относительно прямолинейно от источника к подложке.

Это означает, что поверхности, непосредственно обращенные к исходному материалу, получают толстое, плотное покрытие, в то время как затененные или расположенные под углом поверхности получают значительно более тонкое покрытие или не получают его вовсе.

Изучение химического осаждения

Методы химического осаждения используют контролируемые химические реакции для синтеза пленки непосредственно на поверхности подложки, обычно из газов-прекурсоров или жидкого раствора.

Основной принцип: построение из жидкости

В типичном процессе химического осаждения, таком как химическое осаждение из паровой фазы (CVD), подложка помещается в реакционную камеру и подвергается воздействию одного или нескольких летучих газов-прекурсоров.

Эти газы реагируют или разлагаются на горячей поверхности подложки, оставляя твердую пленку желаемого материала. Другие методы включают погружение подложки в ванну с химической жидкостью.

Ключевое значение имеет конформное покрытие

Наиболее значительным преимуществом химических методов является их способность создавать конформное покрытие.

Поскольку газы-прекурсоры или жидкости окружают всю подложку, пленка равномерно растет на всех поверхностях, включая сложные 3D-формы, острые углы и даже внутреннюю часть небольших отверстий. Это то, чего трудно достичь методами PVD.

Понимание компромиссов

Выбор правильного метода требует понимания присущих каждому подходу компромиссов. Это решение напрямую влияет на производительность, стоимость и применимость пленки.

Физическое осаждение: чистота против покрытия

Процессы PVD превосходно создают пленки чрезвычайно высокой чистоты и плотности, поскольку вакуумная среда минимизирует загрязнение. Это делает его идеальным для оптических и электронных применений.

Однако его природа «прямой видимости» делает его непригодным для равномерного покрытия сложных, неплоских геометрий.

Химическое осаждение: конформность против сложности

Основная сила химического осаждения заключается в его беспрецедентной способности создавать равномерные, конформные покрытия на сложных деталях.

Компромиссом часто является сложность процесса. Эти методы могут требовать высоких температур, которые не все подложки могут выдержать, а побочные продукты химических реакций иногда могут включаться в пленку в качестве примесей.

Правильный выбор для вашей цели

Конкретные требования вашего приложения к свойствам пленки и геометрии компонента должны определять ваш выбор метода осаждения.

- Если ваша основная цель — покрытие простой плоской поверхности материалом высокой чистоты: физическое осаждение из паровой фазы (PVD) является наиболее прямым и эффективным методом.

- Если ваша основная цель — равномерное покрытие сложного 3D-объекта со сложными элементами: химическое осаждение (например, CVD) является необходимым подходом из-за его конформной природы.

- Если ваша основная цель — защита компонента от коррозии или износа: оба метода жизнеспособны, но выбор будет зависеть от того, требует ли геометрия детали конформного покрытия химическим осаждением.

Выбор правильного процесса нанесения покрытия начинается с четкого понимания вашей конечной цели.

Сводная таблица:

| Метод | Ключевой принцип | Ключевое преимущество | Идеально для |

|---|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Перенос атом за атомом в вакууме | Высокочистые, плотные пленки | Простые, плоские поверхности; оптические/электронные применения |

| Химическое осаждение из паровой фазы (CVD) | Химическая реакция из жидкой фазы | Конформное покрытие на сложных 3D-формах | Сложные детали с отверстиями, углами и скрытыми поверхностями |

Не уверены, какой метод нанесения тонких пленок подходит для вашего проекта?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для точного нанесения тонких пленок. Наши эксперты помогут вам выбрать идеальное решение PVD или CVD для достижения конкретных свойств пленки — будь то чистота, конформность или долговечность — которые требуются вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить ваше применение и оптимизировать процесс нанесения покрытия!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах