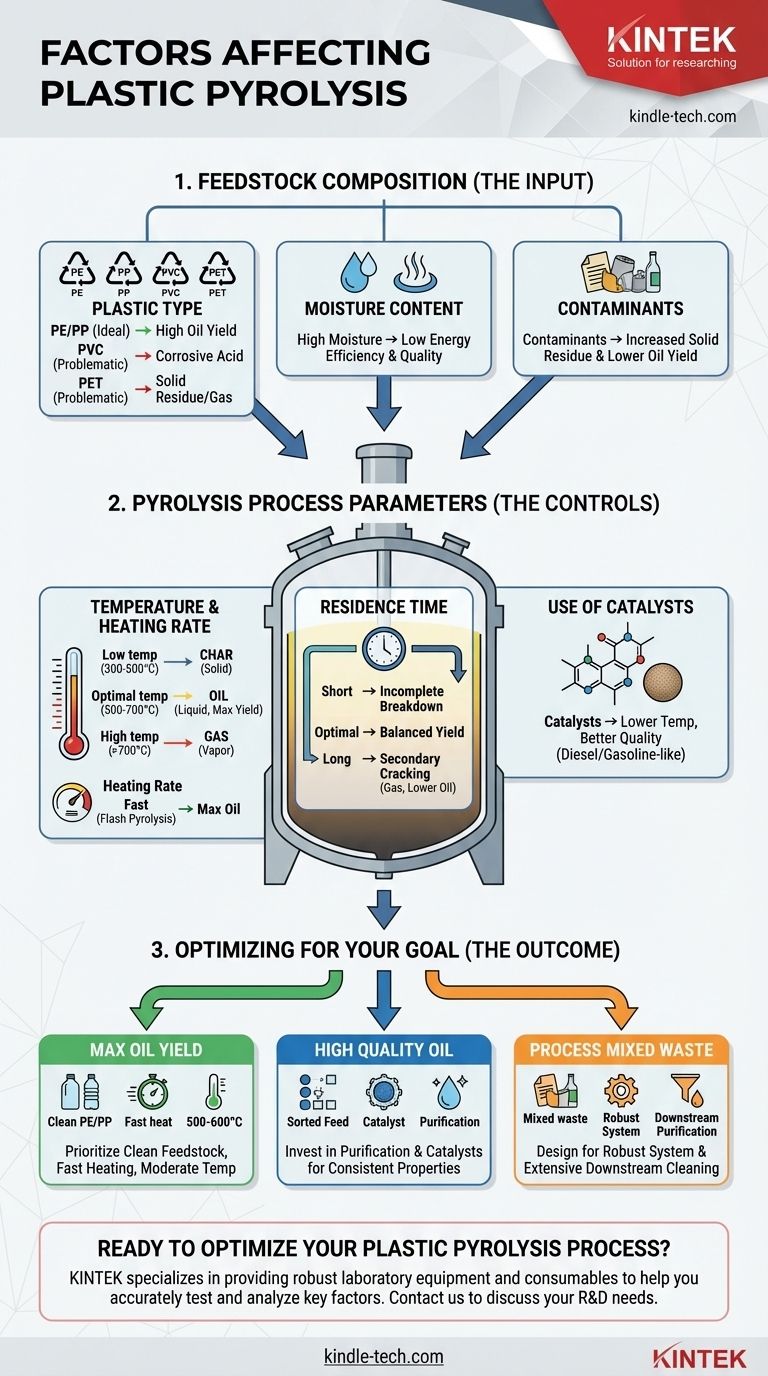

Основными факторами, влияющими на пиролиз пластика, являются состав пластиковых отходов и рабочие параметры реактора. Тип пластика, уровень его влажности и наличие непластиковых загрязнителей принципиально определяют потенциальный выход, в то время как переменные процесса, такие как температура, скорость нагрева и использование катализаторов, определяют конечный выход и качество получаемого масла и других продуктов.

Основная проблема в пиролизе пластика — управление изменчивостью. В то время как оптимизация условий реактора является технической задачей, наибольшее влияние на успех и экономическую жизнеспособность процесса оказывает качество и постоянство поступающего пластикового сырья.

Критическая роль состава сырья

Материал, который вы помещаете в реактор, является единственной наиболее важной переменной. Непостоянное или загрязненное сырье является наиболее распространенной причиной сбоев в работе пиролизных установок.

Тип полимера пластика

Различные пластики состоят из разных химических строительных блоков, которые распадаются на разные продукты. Полиолефины, такие как полиэтилен (ПЭ) и полипропилен (ПП), идеальны, давая большое количество ценных углеводородных масел.

Напротив, такие пластики, как поливинилхлорид (ПВХ), являются крайне проблематичными, выделяя коррозионно-активную соляную кислоту при нагревании, что может повредить оборудование. Полиэтилентерефталат (ПЭТ) также ведет себя по-другому, часто производя больше твердых остатков и газов, чем жидкого масла.

Содержание влаги

Любая вода, присутствующая в сырье, должна испариться, прежде чем пластик сможет разложиться. Этот процесс потребляет значительное количество энергии, снижая общую энергоэффективность системы.

Высокое содержание влаги также может привести к образованию эмульсий и увеличению содержания кислорода в пиролизном масле, снижая его качество и топливную ценность.

Непластиковые загрязнители

Загрязнители, такие как бумага, дерево, пищевые отходы, металл и стекло, не превращаются в масло. Вместо этого они обычно увеличивают количество твердого остатка (кокса или золы) и образующегося газа, что снижает конечный выход масла.

Эти материалы также могут вносить такие элементы, как сера или азот, что приводит к получению масла более низкого качества, которое может потребовать более интенсивной последующей очистки.

Ключевые параметры процесса пиролиза

После выбора сырья рабочие условия реактора используются для контроля химических реакций и направления выхода на желаемые продукты.

Температура и скорость нагрева

Температура, пожалуй, самый критический параметр процесса. Более низкие температуры (300-500°C) и медленные скорости нагрева, как правило, способствуют образованию твердого кокса.

Более высокие температуры (500-700°C) и быстрые скорости нагрева («мгновенный пиролиз») максимизируют превращение пластика в паровую фазу, что после охлаждения приводит к максимально возможному выходу жидкого масла. Очень высокие температуры (>700°C) способствуют образованию газа.

Время пребывания

Это относится к количеству времени, которое пластиковый материал проводит в горячей зоне реактора. Более длительное время пребывания может позволить более полное разложение более крупных полимерных цепей.

Однако, если время пребывания слишком велико, это может привести к вторичному крекингу ценных масляных паров в менее желательные, неконденсируемые газы, тем самым уменьшая конечный выход жидкости.

Использование катализаторов

Катализаторы могут быть введены в процесс для повышения его эффективности и избирательного контроля выхода. Они могут снизить требуемую температуру реакции, экономя энергию.

Что более важно, специфические катализаторы могут «направлять» химические реакции на производство более узкого диапазона углеводородов, что приводит к получению пиролизного масла со свойствами, более близкими к обычным видам топлива, таким как дизельное топливо или бензин, уменьшая потребность в обширной модернизации.

Понимание компромиссов и проблем

Успешное внедрение пиролиза пластика требует преодоления ряда технических и экономических компромиссов.

Дилемма стоимости сырья против стоимости процесса

Существует фундаментальный компромисс между инвестициями в подготовку сырья и более сложным процессом. Вы можете потратить больше денег на сортировку и очистку пластиковых отходов, чтобы получить чистое сырье, что упрощает процесс пиролиза.

В качестве альтернативы вы можете построить более надежный и дорогой реактор и систему очистки, предназначенные для обработки смешанных, загрязненных отходов. Ни один из подходов не является универсально превосходящим; выбор зависит от наличия местных отходов и экономических целей.

Проблема стойких загрязнителей

Даже при сортировке некоторые загрязнители трудно удалить. Добавки, красители и антипирены в самой пластиковой матрице могут попасть в пиролизное масло или кокс, потенциально создавая опасные побочные продукты, требующие специальной обработки и утилизации.

Непостоянное качество продукции

Самая большая коммерческая проблема — производство стабильного продукта из нестабильного сырья. Изменения в сырье означают, что получаемое пиролизное масло может отличаться по вязкости, плотности и химическому составу от партии к партии, что затрудняет его продажу нефтеперерабатывающим или химическим заводам, которым требуется надежный, стандартизированный продукт.

Правильный выбор для вашей цели

Ваша операционная стратегия должна определяться вашей основной целью.

- Если ваша основная цель — максимизация выхода жидкого масла: Приоритет отдавайте чистому, отсортированному сырью, состоящему из ПЭ и ПП, и работайте с быстрой скоростью нагрева при умеренно-высокой температуре (около 500-600°C).

- Если ваша основная цель — производство высококачественного, стабильного масла: Интенсивно инвестируйте в очистку сырья для удаления загрязнителей и рассмотрите возможность использования специфических катализаторов для контроля химических свойств масла.

- Если ваша основная цель — переработка смешанных отходов с минимальной предварительной обработкой: Вы должны спроектировать или выбрать надежную систему пиролиза, способную обрабатывать загрязнители, и спланировать значительную последующую очистку масла для создания товарного продукта.

В конечном итоге, контроль факторов пиролиза пластика — это баланс между управлением качеством вашего исходного материала и точной настройкой условий процесса для достижения конкретного результата.

Сводная таблица:

| Фактор | Ключевое влияние на пиролиз |

|---|---|

| Тип пластика (полимер) | Определяет распределение продуктов (масло, газ, кокс). ПЭ/ПП идеальны; ПВХ/ПЭТ проблематичны. |

| Температура | Критична для выхода продукта. Низкая температура = больше кокса; Высокая температура (500-700°C) = максимальный выход масла. |

| Катализаторы | Снижают температуру реакции и улучшают качество масла, приближая его к обычному топливу. |

| Влага и загрязнители | Снижают энергоэффективность и выход масла, увеличивают остаток и снижают качество масла. |

Готовы оптимизировать процесс пиролиза пластика?

KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, чтобы помочь вам точно тестировать и анализировать ключевые факторы, влияющие на выход вашего пиролиза. Независимо от того, исследуете ли вы пригодность сырья, оптимизируете параметры температуры или тестируете катализаторы, наши надежные инструменты разработаны для нужд вашей лаборатории.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как мы можем поддержать ваши исследования и разработки в области пиролиза и помочь вам достичь более эффективного и прибыльного процесса.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Печь с сетчатым конвейером и контролируемой атмосферой

Люди также спрашивают

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов