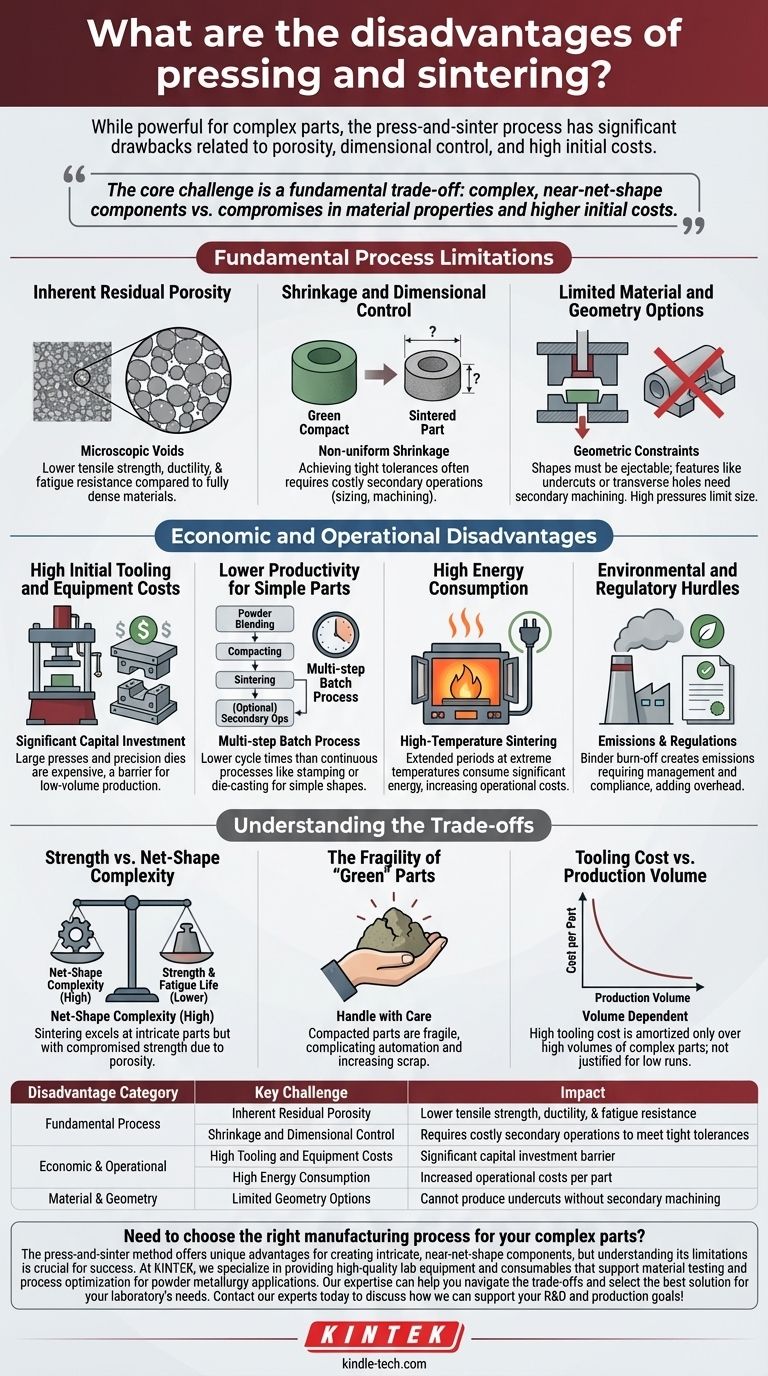

Хотя прессование и спекание является мощным методом создания сложных деталей, этот процесс не лишен существенных недостатков. Основные недостатки проистекают из фундаментальной природы процесса, что приводит к присущей пористости, которая может ограничивать механические характеристики, проблемам с контролем размеров и высоким начальным затратам на оснастку и оборудование. Кроме того, высокотемпературная стадия спекания вносит эксплуатационные сложности, включая высокое потребление энергии и потенциальные экологические проблемы.

Основная проблема прессования и спекания заключается в фундаментальном компромиссе: вы получаете возможность производить сложные компоненты, близкие к окончательной форме, из широкого спектра материалов, но вы должны принять компромиссы в свойствах материала и столкнуться с более высокими начальными затратами по сравнению с другими методами производства.

Фундаментальные ограничения процесса

Наиболее существенные недостатки напрямую связаны с физикой консолидации и сплавления порошкового металла. Это не недостатки, которые можно легко устранить, а присущие процессу характеристики.

Присущая остаточная пористость

Процесс спекания заключается в нагреве спрессованной «сырой» заготовки из порошка, что приводит к диффузии частиц и их связыванию. Хотя это значительно увеличивает плотность, редко удается полностью устранить все микроскопические пустоты между исходными частицами.

Эта остаточная пористость является основным источником ухудшения механических свойств. По сравнению с полностью плотным материалом, полученным плавлением (литьем) или ковкой, спеченная деталь обычно демонстрирует более низкую прочность на разрыв, пластичность и усталостную прочность.

Усадка и контроль размеров

Во время спекания деталь сжимается по мере увеличения ее плотности. Эта усадка может быть значительной и не всегда идеально равномерной по всей геометрии компонента.

Прогнозирование и контроль этой усадки для достижения жестких допусков по размерам является серьезной инженерной задачей. Это часто требует дорогостоящих вторичных операций, таких как калибровка, чеканка или механическая обработка, для соответствия окончательным спецификациям, что увеличивает стоимость и сложность рабочего процесса.

Ограниченные варианты материалов и геометрии

Хотя порошковая металлургия поддерживает широкий спектр материалов, метод «прессования и спекания» ограничен необходимостью уплотнения порошка в жесткой матрице.

Это ограничивает геометрию детали формами, которые могут быть извлечены из матрицы, делая такие элементы, как поднутрения или поперечные отверстия, невозможными без вторичной механической обработки. Кроме того, требуемые высокие давления ограничивают практический размер и площадь поперечного сечения компонентов.

Экономические и эксплуатационные недостатки

Помимо физики материала, экономические и эксплуатационные реалии работы линии прессования и спекания представляют собой еще один набор проблем.

Высокие начальные затраты на оснастку и оборудование

Процесс требует значительных капитальных вложений. Механические или гидравлические прессы — это большие, дорогие машины, а закаленные стальные матрицы и пуансоны, необходимые для формования деталей, дороги в изготовлении и обслуживании. Эти высокие начальные инвестиции могут стать барьером для входа, особенно для мелкосерийного производства.

Более низкая производительность для простых деталей

Прессование и спекание — это многостадийный периодический процесс: смешивание порошка, уплотнение, спекание и потенциальные вторичные операции. По сравнению с непрерывными процессами, такими как штамповка или литье под давлением для более простых форм, его общая производительность и время цикла могут быть значительно ниже.

Высокое потребление энергии

Печи для спекания должны работать при чрезвычайно высоких температурах в течение длительных периодов времени, потребляя значительное количество энергии. Это напрямую приводит к увеличению эксплуатационных расходов на деталь.

Экологические и нормативные препятствия

Высокотемпературный процесс может создавать экологические проблемы. Выжигание связующих, смешанных с порошком на начальной стадии нагрева, может привести к выбросам, требующим тщательного управления. Эти экологические факторы и связанные с ними государственные нормативы могут влиять на темпы производства и увеличивать операционные накладные расходы.

Понимание компромиссов

Выбор производственного процесса — это баланс конкурирующих приоритетов. Недостатки спекания лучше всего понимать как компромиссы.

Прочность против сложности окончательной формы

Основной компромисс — это производительность против сложности. Спекание превосходно подходит для производства сложных деталей, близких к окончательной форме, которые было бы непомерно дорого или невозможно изготовить механической обработкой из цельного блока. Взамен вы принимаете более низкую прочность и усталостную долговечность из-за присущей пористости.

Хрупкость «сырых» деталей

До спекания спрессованная порошковая деталь («сырая» заготовка) удерживается вместе только механическим сцеплением и связующими. Эти детали очень хрупкие и требуют чрезвычайно осторожного обращения, что может усложнить автоматизацию и увеличить процент брака.

Стоимость оснастки против объема производства

Хотя оснастка дорога, для очень больших объемов небольших, сложных деталей стоимость одной детали может стать очень конкурентоспособной, поскольку вторичная механическая обработка минимизируется или исключается. Для мелкосерийного производства или простых форм стоимость оснастки редко оправдана.

Правильный выбор для вашей цели

Чтобы выбрать правильный процесс, вы должны сначала определить свою наиболее важную цель.

- Если ваша основная цель — максимальная механическая прочность и усталостная долговечность: Рассмотрите механическую обработку из кованого прутка, ковку или литье металлов под давлением (MIM) с горячим изостатическим прессованием (HIP), поскольку эти методы позволяют получать полностью плотные детали.

- Если ваша основная цель — недорогое массовое производство простых форм: Штамповка (для листового металла) или литье под давлением (для цветных металлов) почти всегда быстрее и экономичнее.

- Если ваша основная цель — создание сложных деталей, близких к окончательной форме, из высокопроизводительных или труднообрабатываемых материалов: Прессование и спекание является отличным кандидатом, при условии, что вы можете спроектировать компонент с учетом присущих ему ограничений производительности.

Понимая эти ограничения, вы можете точно определить, обеспечивает ли порошковая металлургия оптимальный баланс стоимости, производительности и масштабируемости для вашего проекта.

Сводная таблица:

| Категория недостатков | Основная проблема | Влияние |

|---|---|---|

| Фундаментальный процесс | Присущая остаточная пористость | Более низкая прочность на разрыв, пластичность и усталостная прочность |

| Фундаментальный процесс | Усадка и контроль размеров | Требует дорогостоящих вторичных операций для соблюдения жестких допусков |

| Экономические и эксплуатационные | Высокие затраты на оснастку и оборудование | Значительный барьер для капитальных вложений |

| Экономические и эксплуатационные | Высокое потребление энергии | Увеличение эксплуатационных расходов на деталь |

| Материал и геометрия | Ограниченные варианты геометрии | Невозможно получить поднутрения или поперечные отверстия без вторичной механической обработки |

Нужно выбрать правильный производственный процесс для ваших сложных деталей? Метод прессования и спекания предлагает уникальные преимущества для создания сложных компонентов, близких к окончательной форме, но понимание его ограничений имеет решающее значение для успеха. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, которые поддерживают испытания материалов и оптимизацию процессов для применений порошковой металлургии. Наш опыт может помочь вам разобраться в компромиссах и выбрать лучшее решение для нужд вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области НИОКР и производства!

Визуальное руководство

Связанные товары

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Автоматический лабораторный пресс-вулканизатор

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Гидравлический пресс с подогревом и нагревательными плитами, ручной лабораторный горячий пресс

Люди также спрашивают

- Какую роль играет лабораторный гидравлический пресс в производстве композитных плит из рисовой шелухи? Достижение структурной плотности

- Какова функция лабораторного высокотемпературного гидравлического пресса? Оптимизация изготовления MEA для электролиза HCl

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Как лабораторный гидравлический пресс горячего прессования обеспечивает качество композитов из ПГБВ/натуральных волокон? Руководство эксперта

- Какова цель использования лабораторного гидравлического пресса для нанокомпозитов? Обеспечение точной характеристики материалов