В конечном счете, основные недостатки псевдоожиженных слоев проистекают из их собственной динамической природы. Хотя они обеспечивают превосходное перемешивание и теплопередачу, это же высокоэнергетическое движение частиц приводит к значительной эрозии оборудования, потере материала слоя и сложным эксплуатационным требованиям, которые отсутствуют в системах с неподвижным или движущимся слоем.

Основной компромисс технологии псевдоожиженного слоя заключается в принятии более высокой операционной сложности и износа оборудования в обмен на исключительную тепло- и массопередачу, а также температурную однородность. Понимание этого баланса имеет решающее значение для определения того, подходит ли он для вашего применения.

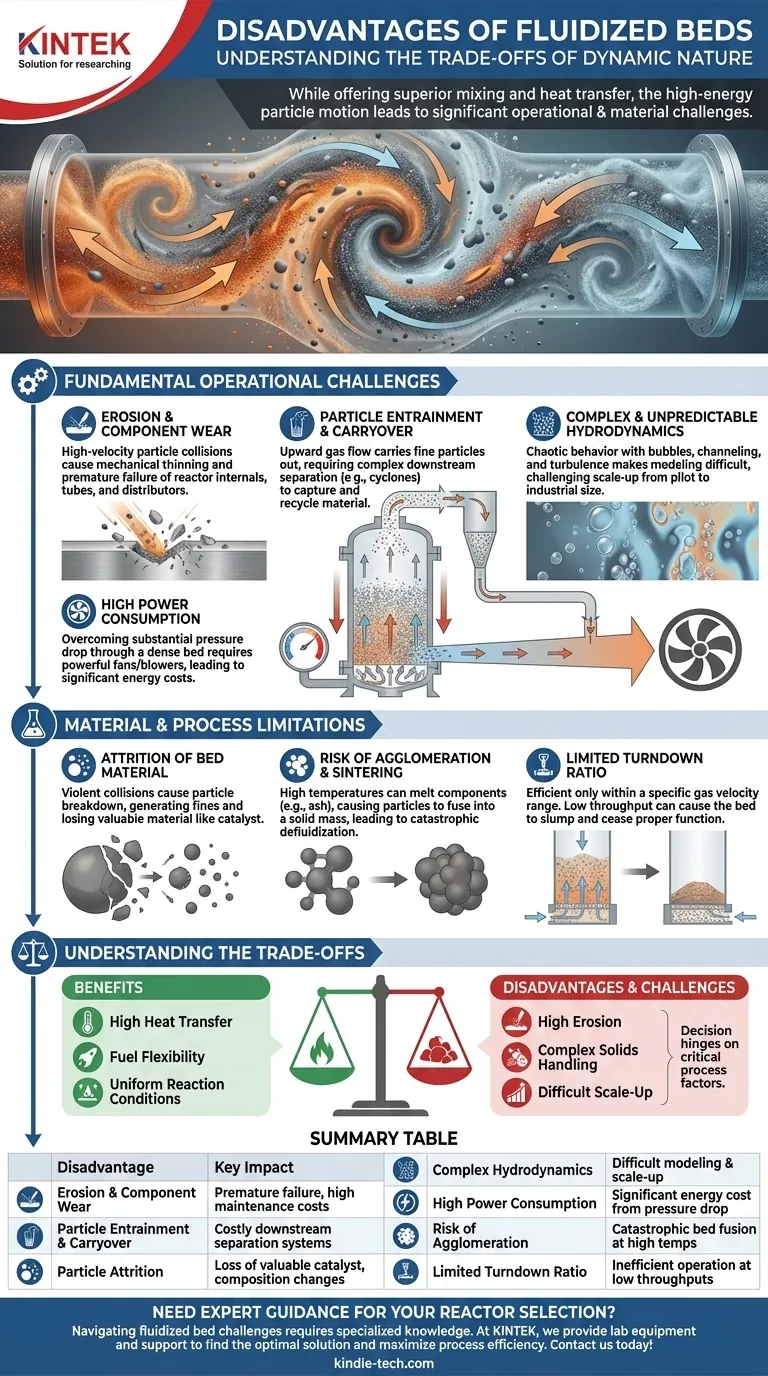

Основные эксплуатационные проблемы

Физика создания и поддержания псевдоожиженного состояния вводит несколько присущих трудностей, которые необходимо учитывать при проектировании. Это не недостатки конкретной конструкции, а характеристики самой технологии.

Эрозия и износ компонентов

Высокоскоростные твердые частицы постоянно сталкиваются с внутренними поверхностями реактора, труб теплообменника и газораспределителей. Это абразивное воздействие вызывает значительную механическую эрозию, со временем истончая материалы и приводя к преждевременному выходу оборудования из строя. Это часто является самой серьезной проблемой технического обслуживания.

Унос частиц и вынос

Восходящий поток газа, который псевдоожижает слой, неизбежно уносит самые мелкие частицы из реактора. Этот унос требует обширных систем газо-твердофазного разделения, таких как циклоны, для улавливания и частого рециркуляции потерянного материала. Это увеличивает капитальные затраты, сложность и создает потенциальный источник сбоев.

Сложная и непредсказуемая гидродинамика

Газотвердотельная смесь в псевдоожиженном слое не является однородной, мягкой жидкостью. Она характеризуется пузырями, каналами и турбулентным, хаотичным движением. Это поведение, как известно, трудно точно моделировать и предсказывать, что делает масштабирование конструкции от небольшой опытной установки до крупного промышленного агрегата значительной инженерной задачей.

Высокое энергопотребление

Проталкивание газа через плотный слой твердых частиц создает значительный перепад давления. Преодоление этого требует мощных вентиляторов или нагнетателей, которые представляют собой постоянные и существенные эксплуатационные энергозатраты, часто называемые «паразитной нагрузкой».

Ограничения по материалам и процессам

Помимо эксплуатационной физики, используемые в слое материалы и условия процесса могут создавать дополнительные недостатки.

Истирание материала слоя

Постоянные, сильные столкновения между частицами вызывают их разрушение или износ, процесс, известный как истирание. Это генерирует больше мелких частиц (усугубляя унос), изменяет общее распределение частиц по размерам в слое и приводит к потере ценного материала, например, дорогостоящего катализатора.

Риск агломерации и спекания

В высокотемпературных процессах, таких как сжигание или газификация, компоненты топлива (например, зола) могут плавиться при рабочих температурах. Это создает липкие частицы, которые могут привести к тому, что весь слой сплавится в единую твердую массу, катастрофический режим отказа, известный как агломерация или дефлюидизация.

Ограниченное число регулирования (Turndown Ratio)

Псевдоожиженные слои эффективно работают только в определенном диапазоне скоростей газа. Если процесс требует работы при значительно более низкой производительности (высокое «число регулирования»), скорость газа может упасть слишком низко для поддержания надлежащей псевдоожиженности, что приведет к оседанию слоя и неправильному функционированию.

Понимание компромиссов

Выбор реактора с псевдоожиженным слоем означает сознательное принятие его недостатков для получения его мощных преимуществ. Решение часто зависит от того, какие факторы наиболее важны для вашего конкретного процесса.

Высокая теплопередача против высокой эрозии

Вы получаете исключительно однородные температурные профили и быструю теплопередачу, что идеально подходит для сильно экзотермических или эндотермических реакций. Цена — постоянный эрозионный износ внутренних компонентов, который требует прочных материалов и строгого графика технического обслуживания.

Гибкость топлива против сложной работы с твердыми веществами

Ключевое преимущество, особенно в котлах, — это возможность использования низкокачественного, неоднородного топлива, такого как биомасса или отходы. Обратная сторона — необходимость справляться с последствиями, такими как агломерация, вызванная золой, и обработка больших объемов твердого материала.

Однородные условия реакции против сложного масштабирования

Превосходное перемешивание обеспечивает однородные условия реакции, что может улучшить выход продукта и селективность. Однако вы должны принять риск и инженерные усилия, необходимые для масштабирования системы с такой сложной, нелинейной гидродинамикой.

Принятие правильного решения для вашей цели

Чтобы решить, подходит ли реактор с псевдоожиженным слоем, вы должны взвесить его недостатки по сравнению с вашей основной целью.

- Если ваша основная цель — минимизировать техническое обслуживание и максимально увеличить срок службы оборудования: Высокие темпы эрозии, связанные с псевдоожиженными слоями, представляют собой значительный недостаток.

- Если ваша основная цель — простота и предсказуемость процесса: Сложная гидродинамика и трудности масштабирования делают эту технологию менее желательной.

- Если вы работаете с хрупкими или дорогими каталитическими материалами: Постоянное истирание и потенциальная потеря мелких частиц из-за уноса могут сделать эту технологию экономически нецелесообразной.

- Если ваш процесс требует очень широких рабочих диапазонов (высокое число регулирования): Ограниченное число регулирования псевдоожиженного слоя может стать критическим эксплуатационным ограничением по сравнению с другими системами.

Технология псевдоожиженного слоя обеспечивает непревзойденную производительность в определенных областях применения, но ее преимущества неразрывно связаны со значительными эксплуатационными проблемами и проблемами с материалами.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Эрозия и износ компонентов | Преждевременный выход оборудования из строя, высокие затраты на техническое обслуживание |

| Унос частиц и вынос | Требует дорогостоящих систем последующего разделения |

| Истирание частиц | Потеря ценного катализатора, изменение состава слоя |

| Сложная гидродинамика | Трудно моделировать и масштабировать по сравнению с опытными установками |

| Высокое энергопотребление | Значительные затраты на электроэнергию из-за перепада давления |

| Риск агломерации | Катастрофическое сплавление слоя при высоких температурах |

| Ограниченное число регулирования | Невозможность эффективной работы при низкой производительности |

Испытываете трудности с выбором реактора для вашего лабораторного процесса? Проблемы псевдоожиженных слоев — такие как эрозия, истирание и сложная эксплуатация — требуют экспертного руководства. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, помогая вам ориентироваться в этих компромиссах, чтобы найти оптимальное решение для вашего конкретного применения. Наша команда может предоставить правильное оборудование и поддержку для повышения эффективности вашего процесса и минимизации простоев. Свяжитесь с нами сегодня через нашу форму обратной связи, чтобы обсудить ваши лабораторные потребности и узнать, как KINTEK может улучшить ваши результаты исследований и разработок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Высокопроизводительная лабораторная сублимационная сушилка для исследований и разработок

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения