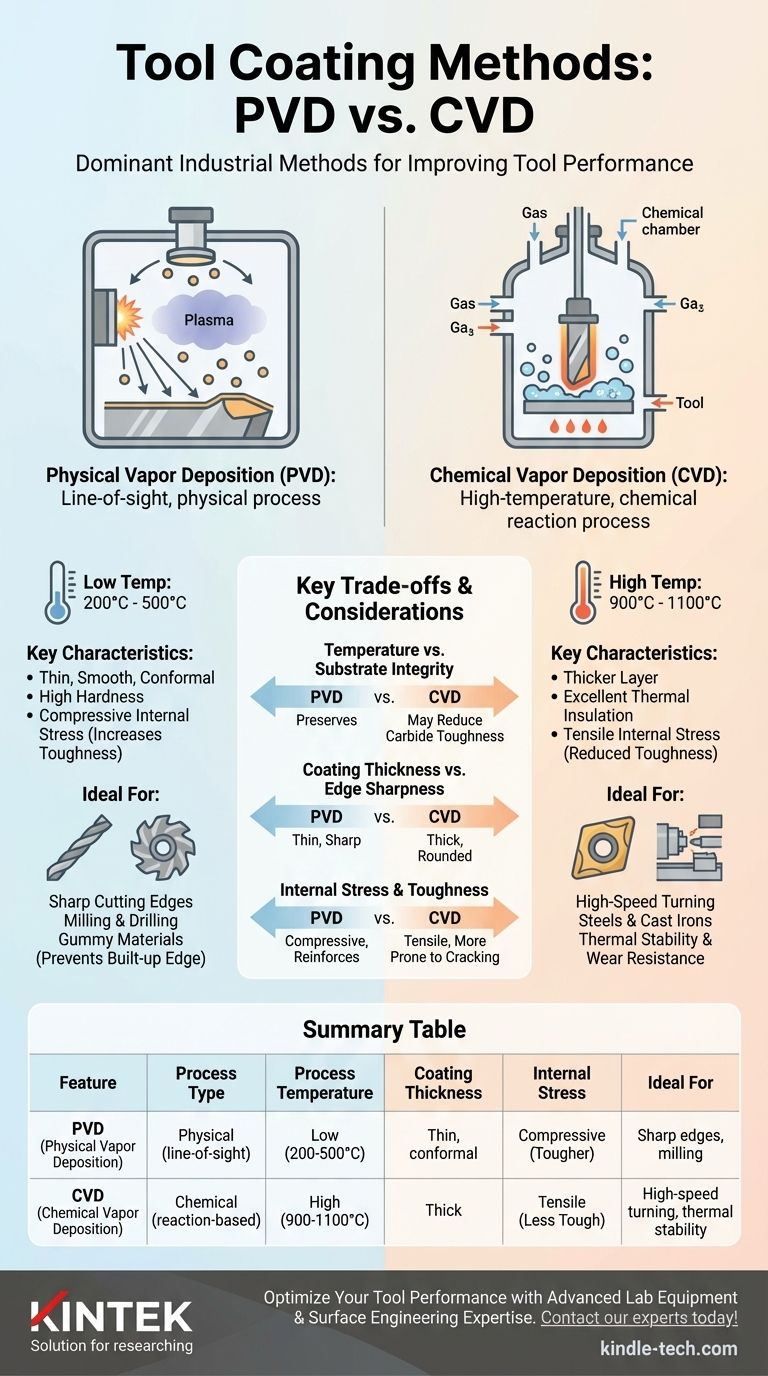

Два доминирующих промышленных метода нанесения покрытий на режущие инструменты — это физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Хотя оба метода наносят тонкий, твердый слой материала на поверхность инструмента для улучшения производительности, их базовые процессы и результирующие характеристики принципиально отличаются.

Выбор между PVD и CVD заключается не в том, какой из них "лучше", а в том, какой подходит для конкретного применения. PVD — это низкотемпературный физический процесс, идеальный для острых, прочных инструментов, в то время как CVD — это высокотемпературный химический процесс, который создает толстые, термостойкие покрытия для высокоскоростных операций.

Понимание физического осаждения из паровой фазы (PVD)

Физическое осаждение из паровой фазы — это процесс "прямой видимости", проводимый при относительно низких температурах, обычно от 200°C до 500°C.

Объяснение процесса PVD

В процессе PVD твердый материал покрытия испаряется в плазму внутри вакуумной камеры. Затем этот пар физически осаждается на поверхность режущего инструмента, где он конденсируется в тонкую, твердую пленку. Представьте это как процесс распыления краски на атомном уровне.

Ключевые характеристики PVD-покрытий

PVD-покрытия очень тонкие, гладкие и обладают высокой твердостью. Важно отметить, что процесс придает покрытию сжимающее внутреннее напряжение, что помогает увеличить прочность инструмента и сопротивление растрескиванию.

Идеальные области применения PVD

Низкотемпературный процесс не изменяет основные свойства подложки инструмента, такой как твердый сплав. Это делает PVD идеальным для применений, требующих острых режущих кромок и высокой прочности, таких как фрезерование, сверление и обработка вязких материалов, склонных к наростообразованию.

Понимание химического осаждения из паровой фазы (CVD)

Химическое осаждение из паровой фазы — это процесс, основанный на химической реакции при очень высоких температурах, обычно от 900°C до 1100°C.

Объяснение процесса CVD

В процессе CVD режущие инструменты помещаются в реактор, куда вводятся различные газы. Высокая температура вызывает реакцию и разложение этих газов, осаждая слой желаемого материала покрытия на инструмент. Этот процесс "выращивает" покрытие на поверхности посредством химической связи.

Ключевые характеристики CVD-покрытий

CVD-покрытия значительно толще, чем PVD-покрытия, обеспечивая превосходную изоляцию и износостойкость в условиях высоких температур. Однако процесс создает растягивающее внутреннее напряжение, что может сделать покрытие более склонным к растрескиванию при ударе.

Идеальные области применения CVD

Исключительная термическая стабильность и толщина CVD-покрытий делают их предпочтительным выбором для высокоскоростных токарных операций, особенно при обработке сталей и чугунов, где на режущей кромке генерируется огромное количество тепла.

Основные компромиссы и соображения

Выбор правильного метода нанесения покрытия требует понимания прямых последствий каждого процесса.

Температура против целостности подложки

Высокая температура процесса CVD может снизить прочность твердосплавной подложки. Низкотемпературное применение PVD сохраняет первоначальные свойства подложки, поддерживая ее прочность и сопротивление разрушению.

Толщина покрытия против остроты кромки

PVD создает очень тонкое покрытие, которое точно соответствует геометрии инструмента, сохраняя острую режущую кромку. Более толстое CVD-покрытие по своей природе закругляет режущую кромку, что вредно для фрезерования, но приемлемо для некоторых токарных операций.

Внутреннее напряжение и прочность

Сжимающее напряжение от PVD-покрытий действует как усиливающий слой, помогая предотвратить распространение микротрещин по инструменту. Растягивающее напряжение в CVD-покрытиях может действовать наоборот, делая их менее подходящими для прерывистого резания.

Правильный выбор для вашего применения

Ваша цель обработки диктует идеальную технологию нанесения покрытия.

- Если ваша основная цель — сохранение острых кромок для фрезерования, сверления или нарезания резьбы: PVD является лучшим выбором благодаря низкотемпературному нанесению и тонкому, конформному покрытию.

- Если ваша основная цель — высокоскоростное точение стали или чугуна: CVD обеспечивает исключительную термическую защиту и стойкость к износу по лунке, необходимые для этих требовательных, высокотемпературных операций.

- Если ваша основная цель — прочность и предотвращение наростообразования на вязких материалах: Сжимающее напряжение и исключительная гладкость PVD-покрытий делают их идеальным решением.

Понимание фундаментальных различий в процессах позволяет вам выбрать инструмент, идеально соответствующий вашему материалу и стратегии обработки.

Сводная таблица:

| Характеристика | PVD (физическое осаждение из паровой фазы) | CVD (химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (прямая видимость) | Химический (на основе реакции) |

| Температура процесса | 200°C - 500°C (низкая) | 900°C - 1100°C (высокая) |

| Толщина покрытия | Тонкое, конформное | Толстое |

| Внутреннее напряжение | Сжимающее (увеличивает прочность) | Растягивающее (может снижать прочность) |

| Идеально для | Острые кромки, фрезерование, сверление, прочные инструменты | Высокоскоростное точение, термическая стабильность, износостойкость |

Готовы оптимизировать производительность вашего инструмента?

Выбор правильного покрытия критически важен для максимизации срока службы инструмента и эффективности обработки. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии и анализа материалов, помогая вам проверить и выбрать идеальную технологию нанесения покрытия для ваших конкретных потребностей.

Наш опыт поддерживает НИОКР и контроль качества в области нанесения покрытий на инструменты, гарантируя, что ваши инструменты работают на пике своих возможностей.

Давайте обсудим ваш проект и найдем идеальное решение. Свяжитесь с нашими экспертами сегодня!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок