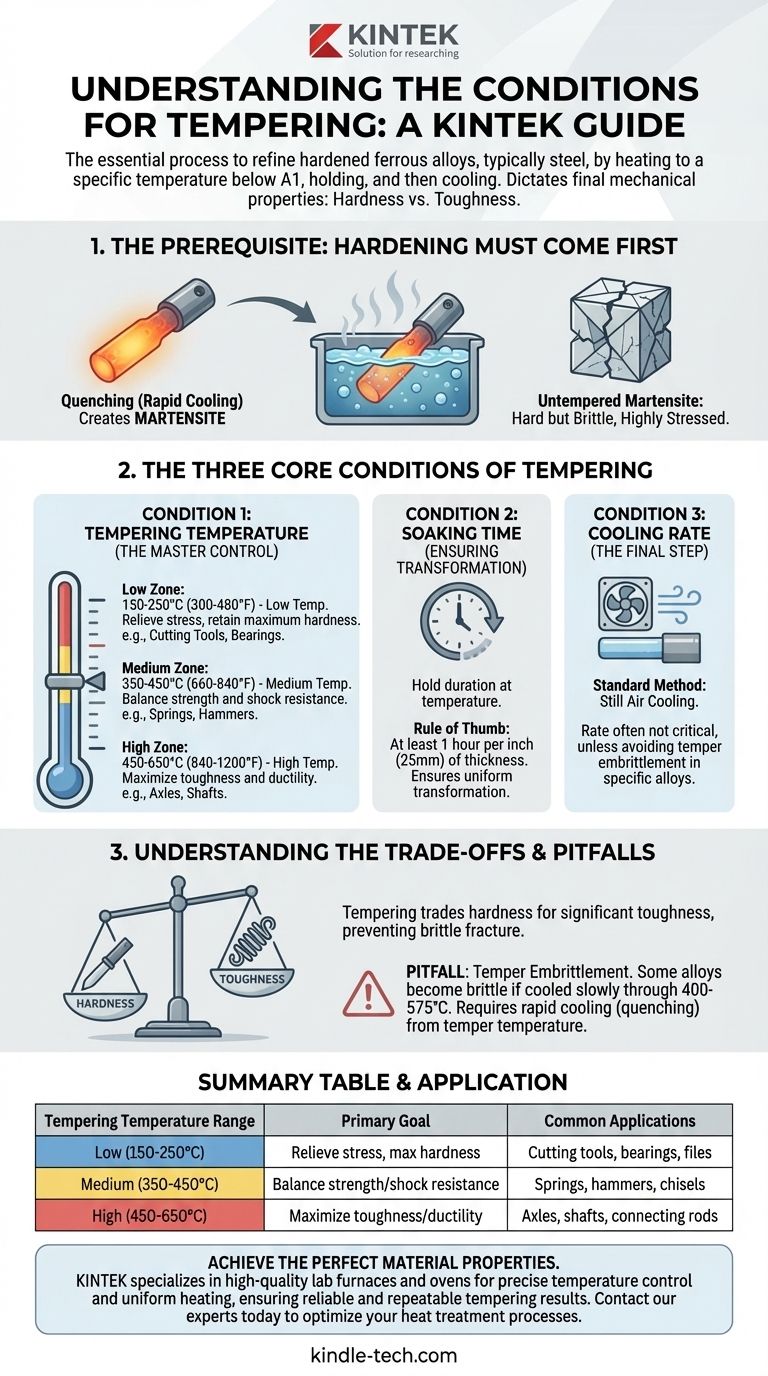

Основные условия для закалки просты: процесс требует предварительно закаленного черного сплава, как правило, стали, который затем нагревается до определенной температуры ниже его нижней критической точки (A1). Эта температура, которая обычно колеблется от 150°C до 650°C (от 300°F до 1200°F), выдерживается в течение заданного времени, после чего деталь охлаждается. Эти три переменные — начальное состояние, температура и время — определяют конечные механические свойства материала.

Закалка — это не изолированный процесс; это второй этап последовательности, которая начинается с закаливания. Основной принцип заключается в контролируемой потере твердости для получения решающего увеличения вязкости, и температура закалки является основным регулятором этого компромисса.

Предварительное условие: почему закаливание должно быть первым

Прежде чем вы сможете провести закалку стальной детали, она должна быть приведена в идеальное исходное состояние. Это состояние достигается в процессе, называемом закалкой в масле или воде (квичингом).

Роль квинчинга (закалки в среде)

Квинчинг включает нагрев стали до высокой температуры, при которой изменяется ее кристаллическая структура (аустенитизация), а затем очень быстрое охлаждение в среде, такой как вода, масло или воздух.

Это быстрое охлаждение задерживает атомы углерода внутри кристаллической решетки железа стали. Этот процесс намеренно создает очень твердую, прочную и сильно напряженную микроструктуру.

Создание мартенситной структуры

Результатом успешного квинчинга является микроструктура, известная как мартенсит. Хотя мартенсит чрезвычайно твердый и износостойкий, он также очень хрупкий и наполнен внутренними напряжениями.

Незакаленная мартенситная деталь часто слишком хрупка для практического использования; резкий удар может привести к ее разрушению, как стекло. Закалка — это необходимое последующее воздействие для улучшения этой структуры.

Три основных условия закалки

После того как деталь была полностью закалена, процесс закалки регулируется тремя ключевыми параметрами. Из них температура оказывает наиболее значительное влияние.

Условие 1: Температура закалки (Главный регулятор)

Температура, до которой повторно нагревается закаленная деталь, является наиболее важным фактором при закалке. Она напрямую контролирует конечный баланс между твердостью и вязкостью.

-

Низкотемпературная закалка (150-250°C / 300-480°F): Этот диапазон снимает внутренние напряжения от квинчинга лишь с незначительным снижением твердости. Основная цель — придать ровно столько вязкости, чтобы сделать деталь пригодной для использования, сохраняя при этом максимальную твердость. Это распространено для режущих инструментов, напильников и подшипников.

-

Среднетемпературная закалка (350-450°C / 660-840°F): В этом диапазоне твердость и прочность снижаются дальше, но вязкость и пластичность значительно возрастают. Это дает материал, способный выдерживать удары и повторяющиеся нагрузки, что делает его идеальным для пружин, молотков и конструкционных элементов.

-

Высокотемпературная закалка (450-650°C / 840-1200°F): Этот процесс, часто называемый «закалка и отпуск», приводит к самой низкой твердости и прочности, но обеспечивает самую высокую пластичность и вязкость. Он используется для компонентов, которые должны выдерживать высокие ударные нагрузки и напряжения, таких как оси, валы и шатуны.

Условие 2: Время выдержки (Обеспечение трансформации)

Время выдержки относится к продолжительности нахождения детали при целевой температуре закалки. Это позволяет теплу полностью проникнуть в деталь и дает микроструктуре время для равномерной трансформации.

Общее эмпирическое правило — выдерживать деталь при температуре не менее одного часа на каждый дюйм (25 мм) толщины поперечного сечения. Недостаточное время может привести к неполной трансформации и непоследовательным свойствам.

Условие 3: Скорость охлаждения (Финальный шаг)

Для большинства углеродистых и низколегированных сталей скорость охлаждения после закалки не является критической. Охлаждение на неподвижном воздухе является стандартным и наиболее безопасным методом.

Внутренняя структура уже определяется температурой и временем, поэтому быстрое охлаждение не требуется и может вызвать новые напряжения.

Понимание компромиссов и подводных камней

Закалка по сути является актом компромисса. Вы обмениваете одно желаемое свойство (твердость) на приобретение другого (вязкость). Понимание этого баланса является ключом к получению успешной детали.

Проблема незакаленного мартенсита

Как упоминалось, свежий мартенсит после квинчинга твердый, но хрупкий. Внутренние напряжения настолько высоки, что некоторые высокоуглеродистые стали могут самопроизвольно треснуть после квинчинга, если их не закалить немедленно.

Как закалка уравновешивает уравнение

Нагрев мартенсита позволяет захваченным атомам углерода диффундировать и образовывать крошечные, хорошо распределенные карбидные частицы внутри железной матрицы. Этот процесс снимает внутреннее напряжение и позволяет структуре «расслабиться», что резко увеличивает ее способность поглощать энергию и сопротивляться разрушению.

Опасность отпускающей хрупкости

Некоторые легированные стали могут стать хрупкими, если их слишком медленно охлаждать после закалки или если их закаливать в определенном температурном диапазоне (примерно 400-575°C или 750-1070°F).

Это явление, известное как отпускающая хрупкость, является критическим фактором для определенных сплавов. В этих случаях для предотвращения этой хрупкой зоны может потребоваться закалка детали в воде или масле от температуры закалки.

Сопоставление условий с вашей целью

Правильные условия закалки полностью зависят от предполагаемого применения конечного компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость (например, режущие инструменты, лезвия): Используйте низкотемпературную закалку для снятия напряжения при сохранении максимально возможной исходной твердости после квинчинга.

- Если ваш основной фокус — баланс прочности и ударопрочности (например, пружины, зубила, бойки молотков): Используйте среднетемпературную закалку для получения значительной вязкости без чрезмерной потери прочности.

- Если ваш основной фокус — максимальная вязкость и пластичность (например, валы, болты, конструкционная сталь): Используйте высокотемпературную закалку для создания компонента, который может деформироваться и поглощать значительную энергию до разрушения.

Освоив эти условия, вы получите точный контроль над конечной производительностью стали.

Сводная таблица:

| Диапазон температур закалки | Основная цель | Типичное применение |

|---|---|---|

| Низкий (150-250°C / 300-480°F) | Снятие напряжения, сохранение максимальной твердости | Режущие инструменты, подшипники, напильники |

| Средний (350-450°C / 660-840°F) | Баланс прочности и ударопрочности | Пружины, молотки, зубила |

| Высокий (450-650°C / 840-1200°F) | Максимизация вязкости и пластичности | Оси, валы, шатуны |

Достигните идеальных свойств материала для вашей лаборатории или мастерской.

Освоение точных условий закалки имеет решающее значение для разработки компонентов с необходимой твердостью, прочностью и вязкостью. Независимо от того, работаете ли вы над инструментами с высоким износом или конструкционными деталями, устойчивыми к ударам, правильное оборудование для термообработки является неотъемлемым.

KINTEK специализируется на высококачественных лабораторных печах и муфельных печах, предназначенных для точного контроля температуры и равномерного нагрева, что обеспечивает надежные и воспроизводимые результаты закалки для ваших нужд в НИОКР или производстве.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование может помочь вам оптимизировать процессы термообработки и достичь превосходных эксплуатационных характеристик материала.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки