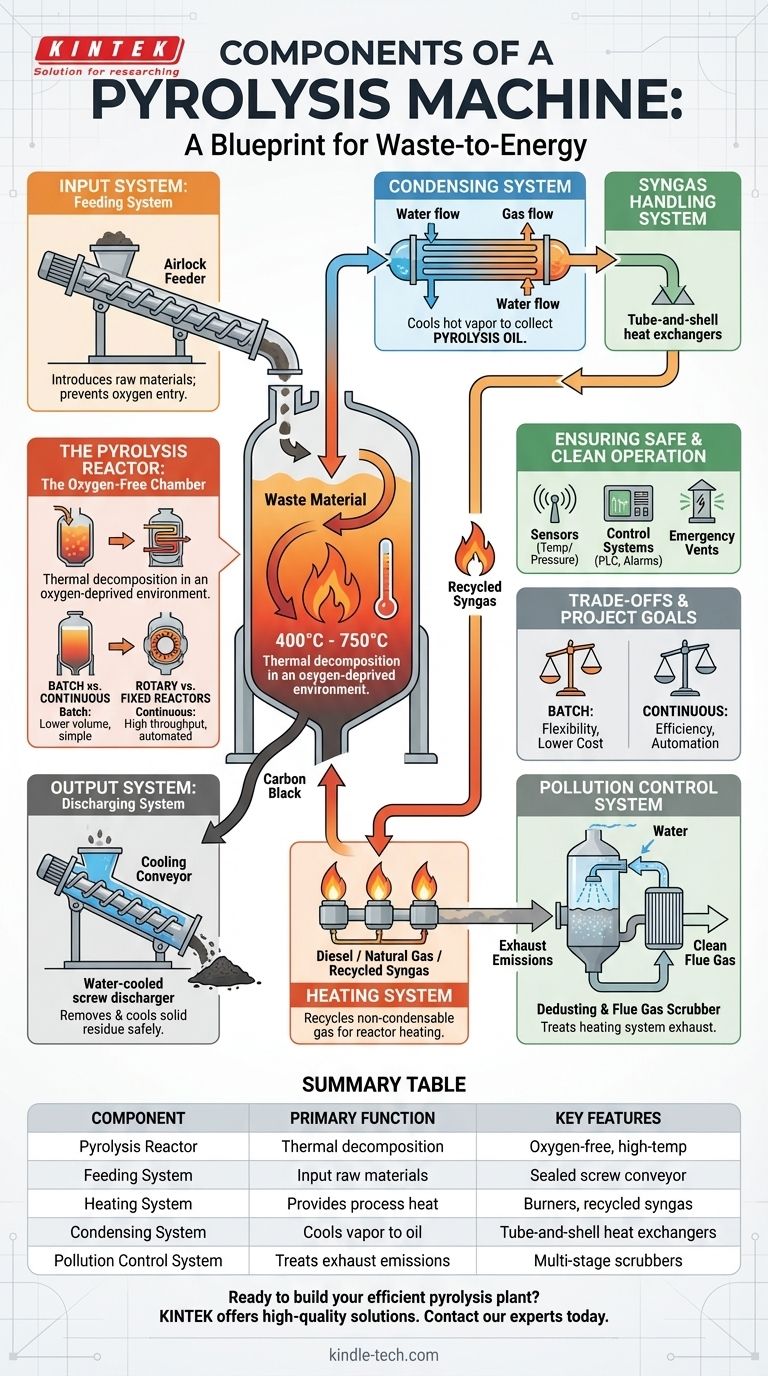

По сути, пиролизный аппарат представляет собой интегрированную систему из пяти основных компонентов. Это пиролизный реактор, система подачи, система нагрева, система конденсации для сбора масла и система контроля загрязнения для безопасной эксплуатации. Вместе эти части создают высокотемпературную среду без доступа кислорода для термического разложения отходов в ценные продукты, такие как пиролизное масло, технический углерод и синтез-газ.

Пиролизный аппарат — это не единое оборудование, а полноценная установка. Понимание его работы означает осознание того, как каждая отдельная система — от ввода материала до контроля выбросов — должна работать согласованно для обеспечения эффективности, безопасности и качества продукции.

Сердце процесса: Пиролизный реактор

Реактор — это сердце всей пиролизной установки. Это герметичная камера, лишенная кислорода, где сырье нагревается и подвергается термическому разложению.

Функция: Камера без кислорода

Основная роль реактора заключается в нагреве сырья до температур, обычно от 400°C до 750°C, при отсутствии кислорода. Это специфическое условие предотвращает горение (сжигание) и вместо этого вызывает распад длинных полимерных цепей в таких материалах, как пластик или резина, на более мелкие ценные молекулы.

Распространенные конструкции реакторов

Реакторы в основном бывают двух рабочих типов: периодического действия (batch) и полностью непрерывного действия (fully continuous). Реакторы периодического действия загружаются, проходят цикл и затем разгружаются, в то время как непрерывные системы постоянно загружаются с одного конца и выгружают продукты с другого.

К распространенным конструкциям относятся вращающиеся печи, которые вращают материал для равномерного распределения тепла, и стационарные реакторы, которые проще, но могут требовать мешалок для предотвращения холодных зон.

Материал и конструкция

Реактор должен быть изготовлен из стали для котлов (например, Q245R или Q345R) или нержавеющей стали. Это критически важно для противостояния чрезвычайно высоким температурам и коррозионным веществам, образующимся в процессе, что обеспечивает как долгий срок службы, так и безопасность оператора.

Управление потоком материала: Системы ввода и вывода

Эффективная подача материала в реактор и вывод продуктов имеют решающее значение как для производительности, так и для безопасности.

Система подачи

Эта система вводит сырье в герметичный реактор. Более простые периодические системы могут использовать ручную загрузку или базовый гидравлический питатель.

Автоматизированные непрерывные системы часто используют герметичный шнековый конвейер. Важной особенностью любой системы подачи является воздушный шлюз (airlock), предотвращающий попадание кислорода в реактор, что привело бы к сгоранию материала вместо пиролиза.

Система выгрузки

После завершения процесса необходимо удалить твердый остаток (технический углерод). Эта система часто представляет собой водоохлаждаемый шнековый разгружатель, который охлаждает технический углерод до безопасной температуры, прежде чем он покинет герметичную среду. Это предотвращает взрывы пыли и защищает операторов.

Система конденсации масла

Горячий пар (пиролизный газ), образующийся в реакторе, направляется в систему конденсации. Здесь серия охладителей — часто кожухотрубные теплообменники — использует воду для снижения температуры газа.

Это падение температуры вызывает конденсацию более тяжелых молекул углеводородов в жидкость, которая и является пиролизным маслом.

Система обработки синтез-газа

Не весь пар конденсируется в масло. Оставшийся легкий неконденсируемый газ известен как синтез-газ. Этот газ богат топливной ценностью и обычно рециркулируется обратно в систему нагрева для питания реактора, что значительно снижает потребление внешнего топлива.

Обеспечение безопасной и чистой работы

Эти системы обеспечивают энергией процесс и управляют всеми выбросами, что делает их критически важными для безопасности и соблюдения экологических норм.

Система нагрева

Эта система обеспечивает тепловую энергию, необходимую для нагрева реактора до пиролизных температур. Горелки могут работать на дизельном топливе, природном газе или, что наиболее эффективно, на рециркулируемом синтез-газе, производимом самим процессом.

Система обеспыливания / Скруббер дымовых газов

Это критически важное устройство для контроля загрязнения. Оно очищает выхлопной дым, образующийся горелкой системы нагрева, а не самим пиролизным газом. Многоступенчатые системы используют водные спреи, абсорбцию на керамических кольцах и другие методы для удаления твердых частиц и кислых газов, таких как диоксид серы, перед их выбросом в атмосферу.

Системы безопасности и контроля

Современные пиролизные установки оснащены набором датчиков для мониторинга температуры и давления внутри реактора. Они подключены к центральному шкафу управления с сигнализацией, аварийными клапанами и системами автоматического отключения для предотвращения избыточного давления или перегрева.

Понимание компромиссов

Выбор правильных компонентов включает в себя баланс между стоимостью, эффективностью и сложностью эксплуатации.

Периодические системы против непрерывных

Периодическая система имеет более низкие первоначальные капитальные затраты и проще в эксплуатации, что делает ее подходящей для мелкомасштабных операций. Однако она требует больше ручного труда для загрузки и выгрузки.

Полностью непрерывная система представляет собой гораздо более высокие первоначальные инвестиции, но обеспечивает превосходную эффективность, автоматизацию и пропускную способность для крупномасштабных промышленных применений.

Конструкция реактора и теплопередача

Конструкция вращающегося реактора обеспечивает превосходный, равномерный нагрев за счет постоянного вращения материала. Это приводит к более полному протеканию реакции, но включает в себя более сложные механические части (уплотнения, двигатели), требующие обслуживания.

Стационарный реактор механически проще и дешевле, но может страдать от неравномерного нагрева, что потенциально оставляет часть материала непрореагировавшей, если он не спроектирован должным образом.

Важность подготовки сырья

Эффективность всей установки в значительной степени зависит от качества сырья. Хотя это не компонент машины, система измельчения и сушки часто является необходимой предпосылкой. Сухой материал одинакового размера обеспечивает стабильную подачу и гораздо более эффективную теплопередачу внутри реактора.

Подбор компонентов под цели вашего проекта

Идеальная конфигурация пиролизного аппарата полностью зависит от ваших операционных целей.

- Если ваш основной фокус — максимальная пропускная способность и автоматизация: Наиболее эффективным выбором будет полностью непрерывная установка с вращающимся реактором и автоматизированными системами подачи и выгрузки на основе шнеков.

- Если ваш основной фокус — переработка разнообразных материалов в меньших масштабах: Реактор периодического действия обеспечивает большую гибкость для работы с неоднородным сырьем и требует меньших первоначальных инвестиций.

- Если ваш основной фокус — соблюдение экологических норм и безопасность эксплуатации: Отдайте приоритет надежной многоступенчатой системе очистки дымовых газов и комплексной системе управления на базе ПЛК с резервными датчиками безопасности.

Понимание того, как эти основные компоненты взаимосвязаны, превращает простой перечень деталей в план успешной и устойчивой операции по преобразованию отходов в энергию.

Сводная таблица:

| Компонент | Основная функция | Ключевые особенности |

|---|---|---|

| Пиролизный реактор | Камера термического разложения | Без кислорода, высокая температура (400-750°C), стальная конструкция |

| Система подачи | Подача сырья | Герметичный шнековый конвейер, воздушный шлюз для предотвращения попадания кислорода |

| Система нагрева | Обеспечение технологического тепла | Горелки, работающие на дизельном топливе, газе или рециркулируемом синтез-газе |

| Система конденсации | Охлаждение пара до пиролизного масла | Серия теплообменников (кожухотрубных) |

| Система контроля загрязнения | Очистка выхлопных выбросов | Многоступенчатые скрубберы для удаления пыли и газа |

Готовы построить свой эффективный и безопасный пиролизный завод?

KINTEK специализируется на высококачественном лабораторном оборудовании и пиролизных системах для преобразования отходов в ценные ресурсы. Независимо от того, нужен ли вам гибкий реактор периодического действия или высокопроизводительная непрерывная система, наш опыт гарантирует оптимальную производительность, безопасность и соответствие экологическим нормам.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и узнать, как KINTEK может предоставить подходящее пиролизное решение для ваших лабораторных или промышленных нужд.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии