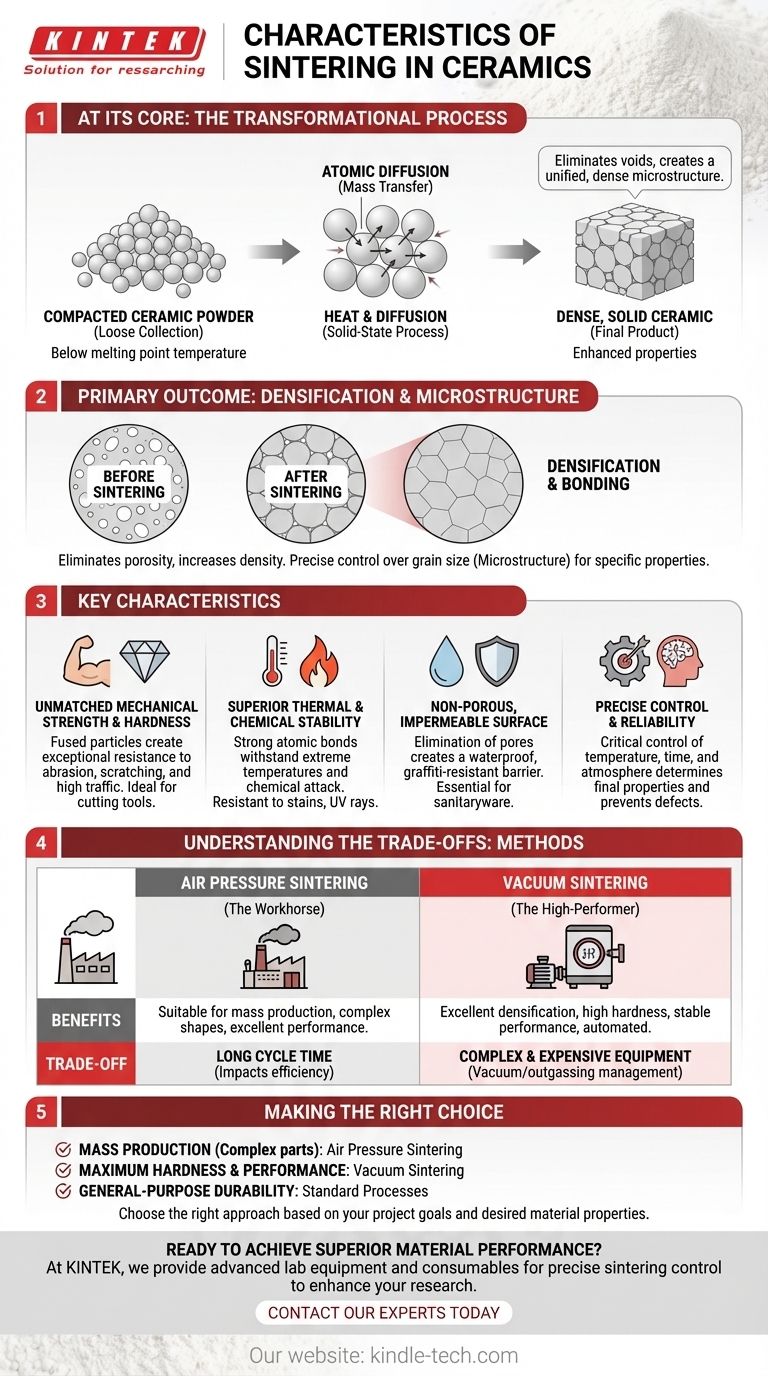

По своей сути, спекание — это высокотемпературный процесс, который превращает рыхлую массу керамического порошка в плотный, твердый и очень прочный материал. Это преобразование не является плавлением; это твердотельный процесс атомной диффузии, который фундаментально улучшает механическую прочность, твердость и устойчивость керамики к воздействию окружающей среды. Конечный продукт характеризуется исключительной долговечностью, термической стабильностью и непроницаемостью.

Спекание — это важный этап производства, на котором керамический компонент приобретает свои заданные свойства. Оно работает за счет устранения пустот между частицами порошка, создавая единую, плотную микроструктуру, которая отвечает за конечную прочность и упругость материала.

Основная цель: от порошка к твердому телу

Спекание является наиболее критическим этапом в производстве современной керамики. Это мост между сырым порошкообразным материалом и готовым высокопроизводительным компонентом.

Что происходит во время спекания?

Процесс включает нагрев спрессованного керамического порошка до температуры ниже его точки плавления. Эта тепловая энергия заставляет атомы на поверхностях частиц диффундировать или перемещаться через границы между ними.

Этот массоперенос эффективно закрывает поры и пустоты, существующие между отдельными зернами порошка, сваривая их вместе в когерентную и плотную поликристаллическую структуру.

Основной результат: уплотнение

Основная цель спекания — уплотнение. Устраняя пористость, процесс значительно увеличивает плотность материала, что напрямую связано с его механическими свойствами.

Хорошо спеченная керамика имеет минимальные внутренние пустоты, что предотвращает образование и распространение трещин. Это приводит к превосходной твердости и прочности.

Развитие микроструктуры

Спекание создает определенную микроструктуру — расположение и размер кристаллических зерен. Параметры процесса спекания, такие как температура, время и атмосфера, тщательно контролируются для получения точной микроструктуры, необходимой для конкретного применения.

Ключевые характеристики спеченной керамики

Уплотнение и связывание, достигаемые во время спекания, придают конечному керамическому изделию ряд мощных характеристик.

Непревзойденная механическая прочность и твердость

Поскольку частицы сплавляются в плотную массу, спеченная керамика исключительно тверда и устойчива к царапинам и истиранию при интенсивном использовании. Эта присущая прочность делает их идеальными для таких применений, как режущие инструменты и прочная плитка.

Превосходная термическая и химическая стабильность

Прочные атомные связи, созданные во время спекания, обеспечивают отличную термическую стабильность, позволяя материалу выдерживать экстремальные температуры. Спеченная керамика также очень устойчива к химическому воздействию, пятнам, воде и повреждениям от УФ-лучей.

Создание непористой, непроницаемой поверхности

Устранение пор делает поверхность спеченной керамики водонепроницаемой и устойчивой к граффити. Эта непроницаемость является ключевой особенностью для таких продуктов, как сантехника и наружная облицовка, которые должны противостоять влаге и загрязнителям окружающей среды.

Понимание компромиссов: методы спекания

Не все спекание одинаково. Выбранный метод зависит от желаемых свойств, объема производства и сложности детали, каждый со своим набором компромиссов.

Спекание под давлением воздуха (рабочая лошадка)

Этот распространенный метод подходит для массового производства и позволяет производить детали сложной формы с отличными характеристиками. Однако его основной недостаток — длительное время цикла, что может повлиять на эффективность производства.

Вакуумное спекание (высокопроизводительное)

Спекание в вакуумной среде позволяет получать компоненты с отличным уплотнением, высокой твердостью и очень стабильными характеристиками. Этот метод высокоавтоматизирован и гибок, но требует более сложного и дорогостоящего оборудования для управления вакуумом и дегазацией материалов.

Критическая роль контроля

Независимо от метода, успех зависит от точного контроля. Параметры процесса отслеживаются для минимизации человеческих ошибок и достижения целевой плотности, пористости и микроструктуры. Любое отклонение может привести к тому, что компонент не будет соответствовать эксплуатационным характеристикам.

Правильный выбор для вашего применения

Характеристики конечной керамики являются прямым результатом процесса спекания, используемого для ее создания. Поэтому выбор правильного подхода имеет решающее значение для достижения целей вашего проекта.

- Если ваша основная задача — массовое производство сложных деталей: Спекание под давлением воздуха — проверенный метод, при условии, что вы можете приспособиться к его более длительным циклам обработки.

- Если ваша основная задача — максимальная твердость и производительность материала: Для достижения высочайшего уровня уплотнения и стабильности необходима более продвинутая технология, такая как вакуумное спекание.

- Если ваша основная задача — общая долговечность: Даже стандартные процессы спекания для таких изделий, как плитка или сантехника, обеспечивают фундаментальные преимущества твердости и непроницаемости, необходимые для мест с интенсивным движением и влажных сред.

В конечном итоге, спекание — это целенаправленный, контролируемый процесс, который раскрывает присущий керамическим материалам потенциал, превращая их в компоненты, разработанные для обеспечения высокой производительности.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Механическая прочность | Частицы сплавляются в плотную массу, обеспечивая исключительную твердость и устойчивость к истиранию. |

| Термическая стабильность | Прочные атомные связи позволяют материалу выдерживать экстремальные температуры. |

| Химическая стойкость | Высокая устойчивость к химическому воздействию, пятнам и УФ-повреждениям. |

| Непроницаемость | Устранение пор создает водонепроницаемую, устойчивую к граффити поверхность. |

Готовы добиться превосходных характеристик материалов для вашей лаборатории? Процесс спекания имеет решающее значение для создания керамики с непревзойденной прочностью и долговечностью. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точного контроля спекания. Независимо от того, работаете ли вы над режущими инструментами, высокопроизводительными компонентами или прочными материалами, наши решения помогут вам достичь идеального уплотнения и микроструктуры. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Почему керамика используется при изготовлении печей? Обеспечение превосходной термостойкости и эффективности

- Какова температура отходящих газов печи? Ключевой показатель эффективности и безопасности

- Можно ли проводить прокаливание в муфельной печи? Да, для точного нагрева в воздушной среде.

- Каковы риски, связанные с процессом спекания? Ключевые стратегии предотвращения сбоев и максимизации качества

- Каково устройство и принцип работы муфельной печи? Руководство по точному, свободному от загрязнений нагреву