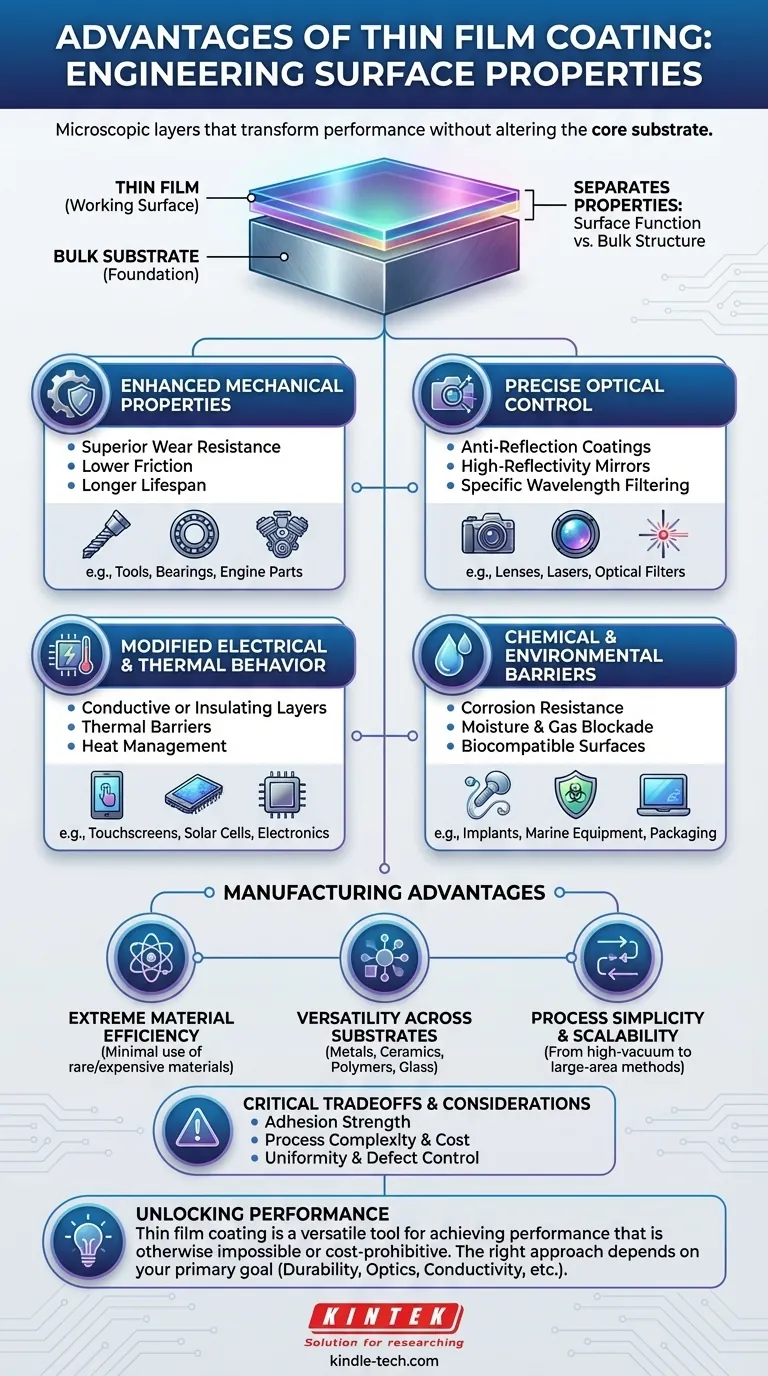

По своей сути, нанесение тонких пленок — это технология, используемая для нанесения микроскопического слоя материала на поверхность, что коренным образом изменяет ее свойства без изменения основного материала подложки. Основные преимущества заключаются в способности добавлять новые функции — такие как износостойкость, оптическая фильтрация или электропроводность — к объемному материалу с чрезвычайной точностью и минимальным использованием ресурсов.

Нанесение тонких пленок — это не просто защитные слои; это стратегический метод для инженерии поверхностных свойств. Они обеспечивают производительность и функциональность, которых базовый материал сам по себе не может достичь, часто с существенным повышением эффективности и долговечности.

Как тонкие пленки преобразуют поверхность

Чтобы понять преимущества, важно сначала понять принцип. Тонкая пленка действует как новая «рабочая поверхность» объекта, в то время как основной материал обеспечивает структурную основу.

Определение «тонкой» пленки

Тонкая пленка — это слой материала толщиной от долей нанометра до нескольких микрометров. В этом масштабе свойства пленки могут драматически отличаться от свойств того же материала в объемном виде.

Принцип поверхностной инженерии

Эта технология отделяет желаемые поверхностные свойства (например, твердость, отражательная способность) от требуемых объемных свойств (например, прочность, вес, стоимость). Вы можете использовать дешевый, легкий пластик для корпуса устройства, но нанести тонкую пленку, чтобы придать его линзе поверхность, устойчивую к царапинам и с антибликовым покрытием.

Ключевые эксплуатационные преимущества

Истинная сила тонких пленок заключается в широком спектре функциональных свойств, которые они могут придать подложке.

Улучшенные механические свойства

Нанося очень твердые материалы, такие как нитрид титана (TiN) или алмазоподобный углерод (DLC), вы можете резко улучшить поверхность компонента. Это приводит к превосходной износостойкости, снижению трения и более длительному сроку службы инструментов, подшипников и деталей двигателя.

Точный контроль света

Тонкие пленки незаменимы в оптике. Наслаивая несколько слоев определенных материалов и толщин, инженеры могут создавать высокоспециализированные покрытия. К ним относятся покрытия с антибликовым эффектом для линз камер, высокоотражающие зеркала для лазеров и полосно-пропускающие фильтры, которые пропускают только определенные длины волн света.

Измененное электрическое и тепловое поведение

Тонкие пленки могут использоваться для добавления электрической функциональности. Прозрачные проводящие оксиды (например, ITO) используются в сенсорных экранах и солнечных элементах. И наоборот, изолирующие пленки, такие как диоксид кремния, являются основой для производства микросхем. Они также могут выступать в качестве тепловых барьеров, управляя теплом в высокопроизводительной электронике.

Химические и экологические барьеры

Плотная, непористая тонкая пленка может герметизировать подложку от окружающей среды. Это критически важно для предотвращения коррозии металлов, блокирования проникновения влаги в электронику и создания биосовместимых поверхностей для медицинских имплантатов.

Понимание производственных преимуществ

Помимо производительности, методы, используемые для создания тонких пленок, предлагают свои собственные преимущества.

Чрезвычайная эффективность использования материалов

Поскольку слои невероятно тонкие, количество требуемого материала ничтожно мало. Это делает экономически целесообразным использование дорогих или редких материалов, таких как золото или платина, для достижения желаемого поверхностного эффекта, не изготавливая из них весь объект.

Универсальность для различных подложек и масштабов

Тонкие пленки могут наноситься на широкий спектр подложек, включая металлы, керамику, полимеры и стекло. Методы их создания могут быть адаптированы для различных потребностей. Например, некоторые методы отлично подходят для нанесения покрытий на сложные 3D-формы, в то время как другие предназначены для массивных плоских поверхностей, таких как архитектурное стекло.

Простота процесса и низкие температуры

Хотя некоторые методы требуют высокого вакуума и температуры, другие, такие как золь-гель процесс, известны своей относительной простотой. Эти методы обеспечивают превосходную однородность пленки на больших площадях и часто могут выполняться при низких температурах, что делает их пригодными для нанесения покрытий на чувствительные к нагреву подложки, такие как пластик.

Критические компромиссы и соображения

Технология тонких пленок мощная, но не лишена проблем. Объективность требует признания их.

Проблема адгезии

Покрытие эффективно настолько, насколько прочно оно сцепляется с подложкой. Плохая адгезия может привести к отслаиванию, шелушению или расслаиванию пленки, делая ее бесполезной. Достижение прочной, долговечной связи является критически важным и часто сложным аспектом процесса нанесения покрытия.

Сложность и стоимость процесса

Высокопроизводительные пленки, созданные с помощью таких процессов, как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD), требуют сложного оборудования с высоким вакуумом. Первоначальные капиталовложения и эксплуатационная сложность этих систем могут быть существенными.

Однородность и контроль дефектов

Микроскопические дефекты, такие как точечные отверстия, трещины или изменения толщины, могут нарушить всю функцию пленки. Поддержание строгого контроля процесса для обеспечения однородности и минимизации дефектов имеет решающее значение, особенно в высокоточных приложениях, таких как оптика и полупроводники.

Выбор правильного варианта для вашей цели

Выбор правильного подхода к нанесению тонких пленок полностью зависит от вашей основной цели.

- Если ваш основной фокус — механическая долговечность: Изучите твердые покрытия, такие как TiN или DLC, обычно наносимые с помощью PVD, поскольку они обеспечивают наилучшую износостойкость для инструментов и компонентов.

- Если ваш основной фокус — оптическая точность: Сосредоточьтесь на диэлектрических или металлических слоях, наносимых методами, такими как распыление или испарение, которые позволяют контролировать толщину на наноуровне.

- Если ваш основной фокус — экономичное покрытие больших площадей: Рассмотрите методы атмосферного давления, такие как золь-гель или пиролиз распылением, особенно если экстремальная производительность не является главным приоритетом.

- Если ваш основной фокус — создание проводящего, прозрачного слоя: Ваш лучший вариант, вероятно, будет заключаться в распылении прозрачных проводящих оксидов (TCO), таких как оксид индия-олова (ITO).

В конечном счете, нанесение тонких пленок — это универсальный и мощный инструмент для раскрытия материальных характеристик, которые в противном случае были бы невозможны или экономически нецелесообразны.

Сводная таблица:

| Категория преимуществ | Ключевые преимущества |

|---|---|

| Механические свойства | Износостойкость, снижение трения, более длительный срок службы |

| Оптический контроль | Антибликовое покрытие, высокая отражательная способность, точная фильтрация |

| Электрические и тепловые | Проводящие или изолирующие слои, управление теплом |

| Химические и экологические | Коррозионная стойкость, влагозащитные барьеры, биосовместимость |

| Производственная эффективность | Эффективность использования материалов, универсальность, простота процесса |

Готовы обеспечить превосходные характеристики поверхности для ваших компонентов?

KINTEK специализируется на передовых решениях по нанесению тонких пленок и лабораторном оборудовании. Независимо от того, требуется ли вам повысить износостойкость, добиться точной оптической фильтрации или добавить электрическую функциональность вашим подложкам, наш опыт поможет вам выбрать правильный процесс нанесения покрытия и материалы для вашего конкретного применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши технологии тонких пленок могут улучшить производительность, долговечность и эффективность вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Что такое осаждение графена из паровой фазы? Руководство по масштабируемому, высококачественному производству

- Каковы преимущества LCVD по сравнению с традиционными CVD и плазменными CVD? Точность для деликатных подложек

- Какова основная проблема крупномасштабного производства графена? Преодоление компромисса между качеством и стоимостью

- Каково применение тонких пленок в оптике? Освоение управления светом для линз, зеркал и фильтров

- Каково основное ограничение процесса CVD в отношении температуры? Навигация по тепловым ограничениям при нанесении покрытий

- Какие существуют различные типы тонкопленочных технологий? Освойте функциональные покрытия для вашего применения

- Почему в MOCVD необходимо точное нагревание прекурсоров и трубопроводы с контролем температуры? Обеспечение целостности пленки

- Что такое нанесение тонких пленок? Откройте для себя передовую инженерию поверхности для ваших материалов