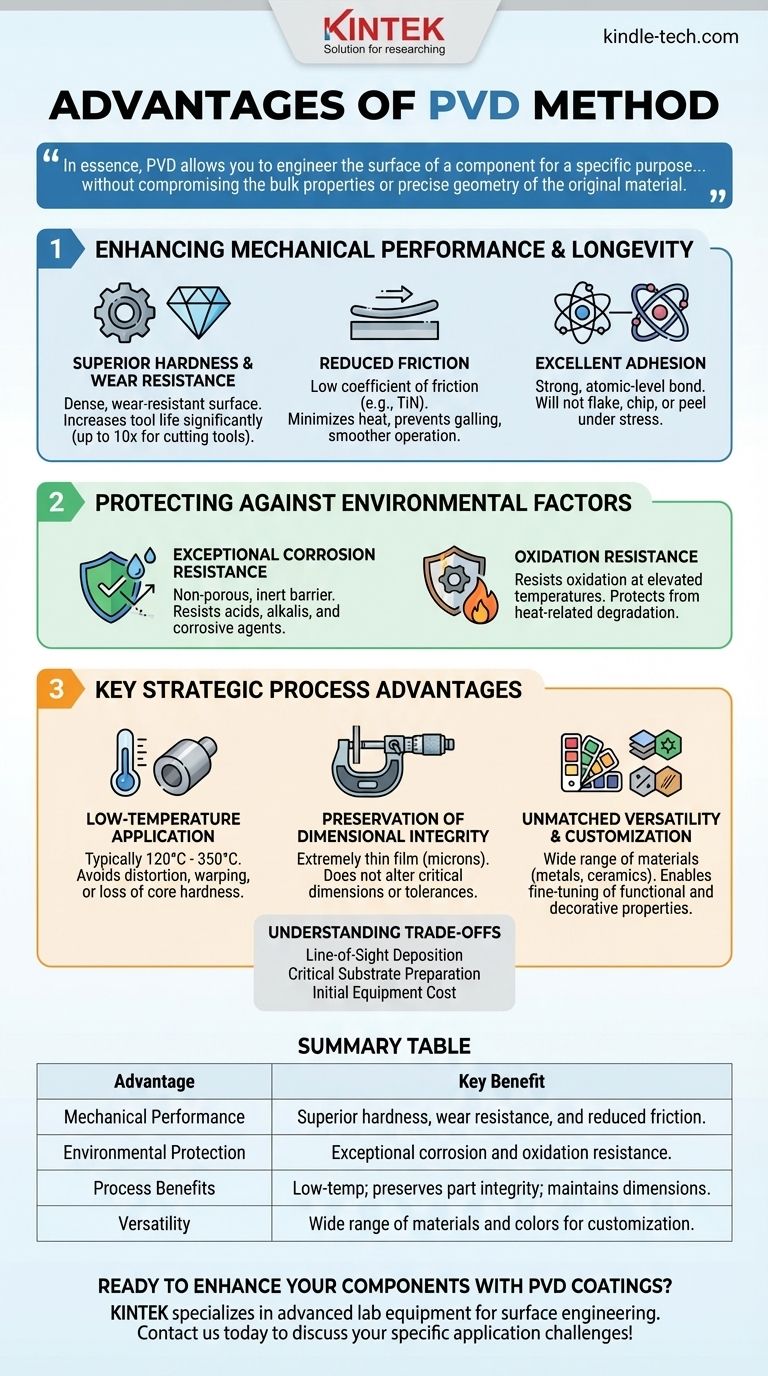

Основные преимущества метода физического осаждения из паровой фазы (PVD) заключаются в его способности кардинально улучшать физические свойства материала. Покрытия PVD придают превосходную твердость, исключительную стойкость к износу и коррозии, а также высококачественную эстетическую отделку. Все это достигается за счет низкотемпературного процесса, который наносит чрезвычайно тонкую, прочную пленку, не изменяя критических размеров основной детали.

По сути, PVD позволяет спроектировать поверхность компонента для конкретной цели — будь то экстремальная долговечность, низкое трение или премиальный внешний вид — без ущерба для объемных свойств или точной геометрии исходного материала.

Повышение механических характеристик и долговечности

Наиболее распространенная причина выбора покрытия PVD — увеличение функционального срока службы и производительности компонента, особенно подверженного механическим нагрузкам.

Превосходная твердость и износостойкость

Покрытия PVD исключительно твердые, часто в несколько раз тверже хрома. Это создает плотную, износостойкую поверхность, которая защищает подложку от истирания, эрозии и микроскопического износа.

Для таких применений, как режущие инструменты, это может увеличить срок службы инструмента в десять раз, что приведет к значительному росту производительности и эффективности производства.

Снижение трения

Многие покрытия PVD, такие как нитрид титана (TiN), обладают низким коэффициентом трения. Это «смазывающее» свойство имеет решающее значение для движущихся частей и режущих операций.

Снижая трение, покрытие минимизирует тепловыделение, предотвращает заедание материала и обеспечивает более плавную работу с меньшим энергопотреблением.

Отличная адгезия

Процесс PVD создает прочную связь на атомном уровне между покрытием и подложкой. В отличие от простого гальванического нанесения, покрытие становится неотъемлемой частью поверхности компонента.

Это гарантирует, что защитный слой не будет шелушиться, скалываться или отслаиваться даже при высоких нагрузках, вибрации или термических циклах.

Защита от факторов окружающей среды

Покрытия PVD образуют химически инертный барьер, который изолирует материал подложки от окружающей среды, предотвращая деградацию.

Исключительная коррозионная стойкость

Тонкая пленка, наносимая в процессе PVD, является непористой и высокоустойчивой к воздействию кислот, щелочей и других агрессивных веществ. Это ключевое преимущество для медицинских устройств, автомобильных компонентов и деталей, используемых в суровых промышленных условиях.

Стойкость к окислению

Специализированные покрытия PVD разработаны для противодействия окислению при повышенных температурах. Это защищает компонент от деградации, связанной с теплом, и сохраняет его эксплуатационные характеристики в высокотемпературных применениях.

Ключевые стратегические преимущества процесса PVD

Помимо свойств конечного покрытия, сам процесс PVD предлагает уникальные преимущества, которые делают его идеальным выбором для высокоточного производства.

Низкотемпературное нанесение

PVD — это низкотемпературный процесс, обычно работающий при температуре от 120°C до 350°C. Это значительно ниже температур отпуска или отжига большинства сталей и других металлов.

Это означает, что его можно наносить на готовые, термообработанные детали без риска деформации, коробления или потери основной твердости — это критическое преимущество по сравнению с высокотемпературными методами, такими как химическое осаждение из паровой фазы (CVD).

Сохранение целостности размеров

Поскольку наносимое покрытие чрезвычайно тонкое (обычно всего несколько микрон), PVD не изменяет существенно размеры компонента.

Эта точность необходима для деталей с жесткими допусками, таких как резьбовые крепежные элементы, компоненты литьевых форм и прецизионные медицинские инструменты. Процесс точно повторяет даже полированные или текстурированные поверхности.

Непревзойденная универсальность и настраиваемость

Процесс PVD очень универсален. Он позволяет наносить широкий спектр материалов, включая металлы, сплавы и керамику, в различных структурах, таких как монослои, многослойные покрытия или даже наноструктуры.

Эта универсальность предоставляет широкую палитру цветов для декоративных применений и позволяет точно настраивать функциональные свойства, такие как твердость, смазывающая способность и химическая стойкость, для достижения конкретных целей производительности.

Понимание компромиссов

Хотя PVD является мощной технологией, важно осознавать ее ограничения, чтобы определить, является ли она правильным решением для ваших нужд.

Осаждение по прямой видимости

PVD — это процесс «прямой видимости». Материал покрытия движется по прямой линии от источника к детали, что затрудняет равномерное покрытие сложных внутренних геометрий или глубоких узких отверстий.

Критичность подготовки подложки

Успех покрытия PVD в значительной степени зависит от чистоты и подготовки поверхности подложки. Любые загрязнения, такие как масла или оксиды, нарушат адгезию и приведут к разрушению покрытия. Это требует строгой многоступенчатой очистки перед нанесением покрытия.

Начальная стоимость оборудования

PVD требует условий высокого вакуума и сложного оборудования. Первоначальные капиталовложения могут быть существенными, что может сделать его менее экономически эффективным для очень малых объемов или некритичных применений по сравнению с более простыми процессами отделки.

Выбор правильного решения для вашего применения

Выбор PVD должен определяться вашими основными целями в отношении производительности или эстетики.

- Если ваш основной фокус — продление срока службы режущих инструментов или компонентов с высоким износом: Сочетание экстремальной твердости, низкого трения и превосходной износостойкости PVD является его самым сильным преимуществом.

- Если ваш основной фокус — защита прецизионных деталей без изменения их размеров: Низкотемпературный характер PVD является ключевым преимуществом, поскольку он предотвращает деформацию материала и сохраняет критические допуски.

- Если ваш основной фокус — создание премиальной, долговечной декоративной отделки: PVD предлагает широкий спектр ярких цветов на твердой, устойчивой к царапинам поверхности, которая намного превосходит по долговечности традиционное гальваническое покрытие или краски.

В конечном счете, PVD предоставляет надежный метод для проектирования поверхности компонента, добавляя значительную ценность и производительность без ущерба для целостности основного материала.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Механические характеристики | Превосходная твердость, износостойкость и снижение трения для продления срока службы компонентов. |

| Защита окружающей среды | Исключительная коррозионная стойкость и стойкость к окислению для суровых условий. |

| Преимущества процесса | Низкотемпературное нанесение сохраняет целостность детали; тонкие, прочные покрытия поддерживают размеры. |

| Универсальность | Широкий спектр материалов и цветов для функциональной или декоративной настройки. |

Готовы улучшить свои компоненты с помощью покрытий PVD?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей. Наши решения помогают вам достичь превосходной твердости, коррозионной стойкости и эстетической отделки без ущерба для целостности деталей.

Свяжитесь с нами сегодня, чтобы обсудить, как PVD может решить конкретные задачи вашего применения!

Визуальное руководство

Связанные товары

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Настольная лабораторная вакуумная сублимационная сушилка

Люди также спрашивают

- Какова частота MPCVD? Руководство по выбору 2,45 ГГц или 915 МГц для вашего применения

- Как работает MPCVD? Руководство по низкотемпературному осаждению высококачественных пленок

- Каковы преимущества микроволновой плазмы? Более быстрая и чистая обработка для сложных применений

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Каковы ограничения бриллиантов? За пределами мифа о совершенстве