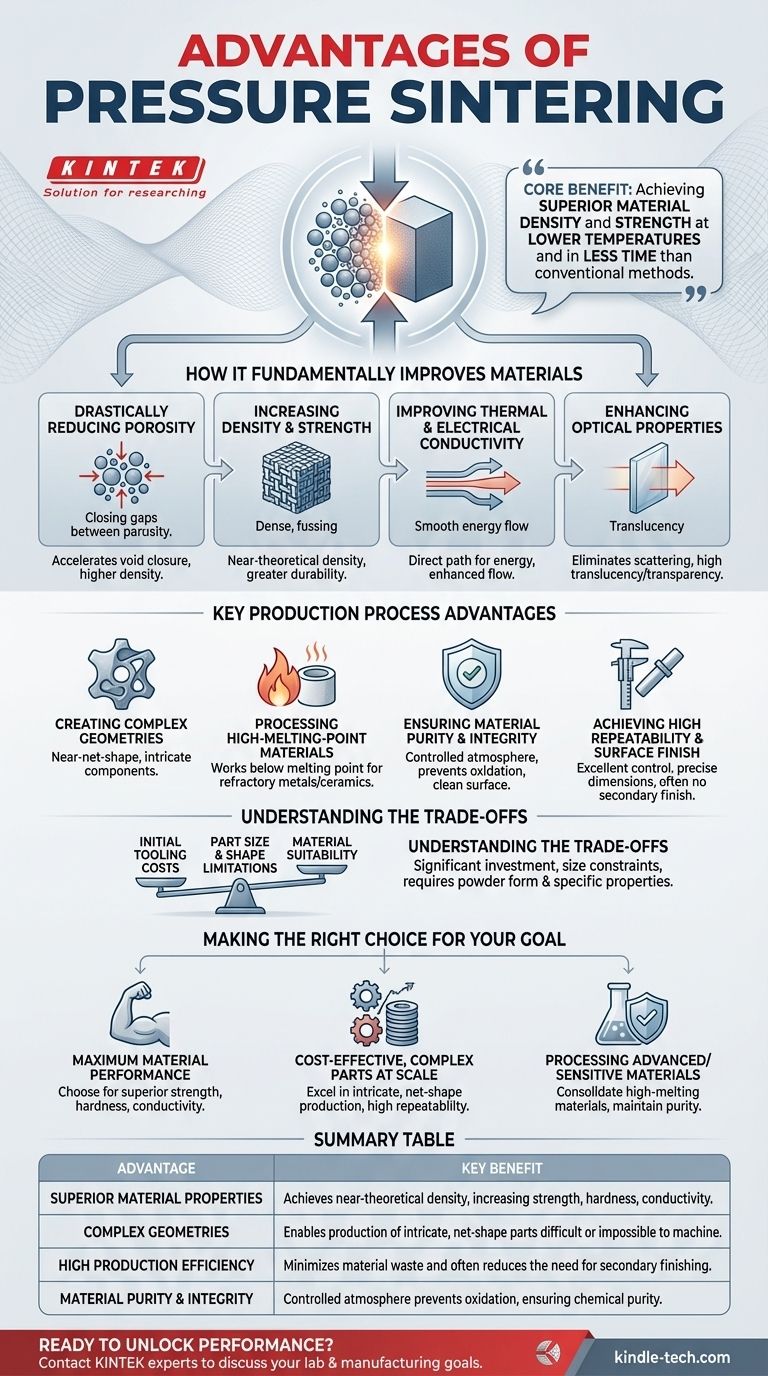

Основными преимуществами спекания под давлением являются возможность изготовления деталей с превосходными свойствами материала, создания сложной геометрии, которую трудно обрабатывать, и достижения высокой эффективности производства с минимальными потерями материала. Приложение внешнего давления в процессе нагрева резко снижает пористость, что, в свою очередь, увеличивает плотность, прочность, а также термическую и электрическую проводимость конечного компонента.

Основная выгода от добавления давления к процессу спекания заключается в достижении превосходной плотности и прочности материала при более низких температурах и за меньшее время по сравнению с традиционными методами без давления. Это открывает более высокий уровень производительности для широкого спектра передовых материалов.

Как спекание под давлением коренным образом улучшает материалы

Приложение внешней силы во время цикла спекания — это не просто улучшение; это коренным образом меняет механизм уплотнения порошкообразного материала, что приводит к значительному улучшению ключевых физических свойств.

Резкое снижение пористости

Спекание работает за счет образования «мостиков» между отдельными частицами, постепенно закрывая зазоры или поры между ними. Приложение давления физически сближает эти частицы, ускоряя закрытие этих пустот гораздо эффективнее, чем только тепло.

Увеличение плотности и прочности

Пористость — враг прочности. Достигая значительно более низкого уровня пористости, спекание под давлением производит детали с существенно более высокой плотностью. Эта почти теоретическая плотность напрямую приводит к превосходным механическим свойствам, включая большую прочность и долговечность.

Улучшение термической и электрической проводимости

Зазоры и поры между частицами материала действуют как изоляторы, препятствуя потоку энергии. Более плотный материал с меньшей пористостью, созданный путем спекания под давлением, обеспечивает более прямой путь для прохождения тепла и электричества, улучшая его проводимость.

Улучшение оптических свойств

Для некоторых материалов, особенно керамики, внутренние поры рассеивают свет, делая материал непрозрачным. Устраняя эти поры, спекание под давлением может производить материалы с высокой полупрозрачностью или даже прозрачностью.

Ключевые преимущества в производственном процессе

Помимо конечных свойств материала, спекание под давлением предлагает явные преимущества, которые делают его высокоэффективным и часто незаменимым методом производства для требовательных применений.

Создание сложных геометрических форм

Поскольку процесс начинается с порошка, он позволяет формировать детали со сложной, не поддающейся механической обработке и близкой к конечному размеру формой. Это позволяет массово производить сложные компоненты, создание которых было бы непомерно дорогим или невозможным с использованием традиционного субтрактивного производства.

Обработка материалов с высокой температурой плавления

Спекание под давлением происходит при температуре ниже точки плавления материала. Это критическое преимущество при работе с передовыми материалами, такими как техническая керамика или тугоплавкие металлы (например, вольфрам), которые имеют чрезвычайно высокие температуры плавления и их трудно обрабатывать литьем.

Обеспечение чистоты и целостности материала

Современные печи для спекания под давлением работают с точно контролируемой атмосферой, часто вакуумом или инертным газом. Это предотвращает окисление и обезуглероживание, обеспечивая химическую чистоту материала и приводя к получению деталей с меньшими деформациями и без поверхностного загрязнения.

Достижение высокой повторяемости и качества поверхности

Процесс обеспечивает превосходный контроль над конечными размерами и допусками деталей, что делает его высокоповторяемым как для мелкосерийного, так и для крупносерийного производства. Кроме того, спеченные детали часто имеют отличное качество поверхности сразу после выхода из печи, что уменьшает или устраняет необходимость во вторичной финишной обработке.

Понимание компромиссов

Несмотря на свою мощь, спекание под давлением не является универсальным решением для каждого применения. Понимание его ограничений является ключом к принятию обоснованного решения.

Первоначальные затраты на оснастку и оборудование

Прессы, печи и формы, необходимые для спекания под давлением, представляют собой значительные капиталовложения. Это, как правило, делает процесс наиболее экономически эффективным для средне- и крупносерийного производства, где первоначальные затраты могут быть амортизированы.

Ограничения по размеру и форме деталей

Необходимость приложения высокого равномерного давления по всей детали может ограничивать максимальный размер производимых компонентов. Кроме того, конструкция должна обеспечивать равномерное уплотнение порошка, что может накладывать определенные ограничения на геометрию.

Пригодность материала

Хотя процесс универсален, не все материалы подходят для спекания под давлением. Материал должен быть доступен в виде порошка и обладать характеристиками, которые позволяют ему эффективно уплотняться и связываться под воздействием тепла и давления.

Выбор правильного решения для вашей цели

Чтобы определить, является ли спекание под давлением правильным подходом, рассмотрите свою основную цель.

- Если ваш основной фокус — максимальная производительность материала: Выбирайте спекание под давлением за его непревзойденную способность достигать почти теоретической плотности, что приводит к превосходной прочности, твердости и проводимости.

- Если ваш основной фокус — экономически эффективные сложные детали в масштабе: Этот процесс превосходен в производстве сложных деталей, близких к конечному размеру, с высокой повторяемостью, минимизируя потери материала и последующую обработку.

- Если ваш основной фокус — обработка передовых или чувствительных материалов: Используйте спекание под давлением для эффективного уплотнения высокотемпературных материалов при сохранении абсолютной химической чистоты в контролируемой, неокисляющей атмосфере.

В конечном счете, спекание под давлением позволяет инженерам и дизайнерам создавать высокопроизводительные компоненты, которые в противном случае были бы технически или экономически нецелесообразными.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Превосходные свойства материала | Достигает почти теоретической плотности, повышая прочность, твердость и проводимость. |

| Сложная геометрия | Позволяет производить сложные детали, близкие к конечному размеру, которые трудно или невозможно обрабатывать. |

| Высокая эффективность производства | Минимизирует потери материала и часто снижает потребность во вторичной финишной обработке. |

| Чистота и целостность материала | Контролируемая атмосфера предотвращает окисление, обеспечивая химическую чистоту. |

Готовы раскрыть потенциал спекания под давлением для вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, необходимых для точных процессов спекания под давлением. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство высокопроизводительных компонентов, наш опыт и решения помогут вам достичь превосходной плотности, сложной геометрии и исключительных свойств материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные и производственные цели.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов