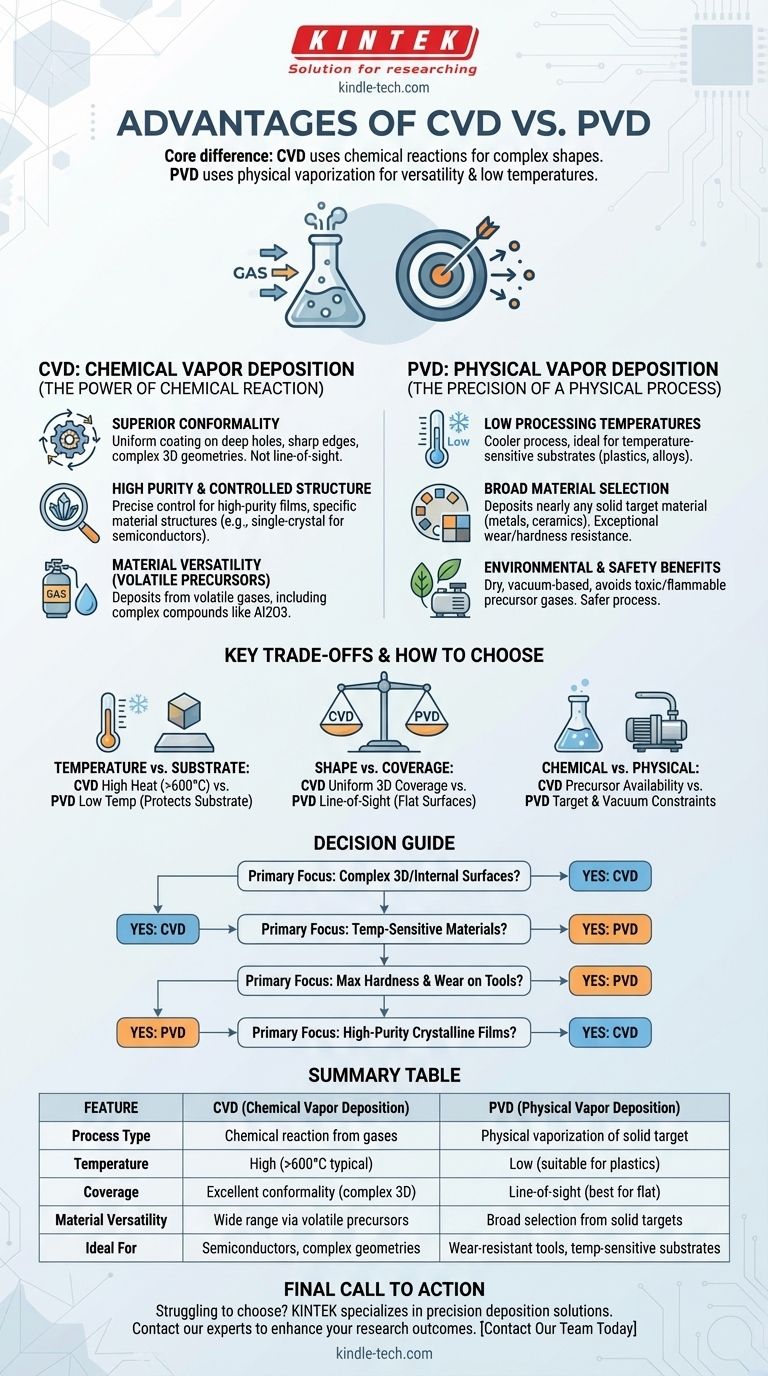

По своей сути, преимущества химического осаждения из газовой фазы (CVD) и физического осаждения из газовой фазы (PVD) проистекают из их принципиально разных процессов. CVD использует химическую реакцию газов-прекурсоров для выращивания пленки, что дает ей превосходную способность равномерно покрывать сложные формы. PVD использует физический процесс бомбардировки и испарения твердого исходного материала, что позволяет ему работать при гораздо более низких температурах и наносить более широкий спектр материалов.

Выбор между CVD и PVD — это стратегическое инженерное решение. Он вынуждает идти на компромисс между исключительной способностью CVD покрывать сложные геометрии и универсальностью и низкотемпературным применением PVD, что защищает чувствительные подложки.

Понимание CVD: Сила химической реакции

Химическое осаждение из газовой фазы — это не просто нанесение покрытия; это выращивание нового материала непосредственно на поверхности подложки посредством контролируемой химической реакции. Этот уникальный механизм является источником его основных преимуществ.

Превосходная конформность

Поскольку CVD основано на газах-прекурсорах, которые окружают деталь, это не процесс «прямой видимости». Химическая реакция происходит на всех открытых поверхностях одновременно.

Это позволяет CVD наносить пленки равномерной толщины внутри глубоких отверстий, на острых кромках и на очень сложных 3D-геометриях, где PVD потерпел бы неудачу.

Высокая чистота и контролируемая структура

Входными материалами для процесса CVD являются газы высокой чистоты. Точно контролируя такие параметры, как расход газа, давление и температура, можно получить исключительно высокочистые пленки.

Этот контроль также позволяет синтезировать специфические структуры материалов, от монокристаллических до поликристаллических или аморфных пленок, что критически важно для таких применений, как полупроводники.

Универсальность материалов из летучих прекурсоров

CVD может наносить материалы, которые в противном случае очень трудно испарять, что является требованием для PVD. Если элемент может быть синтезирован в летучее химическое соединение (газ-прекурсор), он, вероятно, может быть нанесен с помощью CVD.

Это открывает двери для сложных материалов и соединений, включая осаждение высококачественного оксида алюминия (Al2O3), что является сложной задачей для многих процессов PVD.

Понимание PVD: Точность физического процесса

Физическое осаждение из газовой фазы работает путем физического выбивания атомов из твердой мишени в вакууме и их конденсации на подложке. Эта прямая, физическая передача дает ей другой набор мощных преимуществ.

Низкие температуры обработки

Это, пожалуй, самое значительное преимущество PVD. Поскольку он не зависит от высокотемпературных химических реакций, процессы PVD протекают гораздо холоднее, чем типичные процессы CVD.

Это делает PVD единственным жизнеспособным выбором для нанесения покрытий на чувствительные к температуре подложки, такие как пластмассы, некоторые алюминиевые сплавы и другие материалы, которые были бы повреждены или деформированы теплом CVD.

Широкий выбор материалов

PVD может наносить практически любой материал, который может быть превращен в твердую мишень, включая металлы, сплавы и керамику. Процесс менее зависим от наличия сложных химических веществ, чем CVD.

Современная технология PVD постоянно расширяет свою библиотеку материалов, предлагая исключительную износостойкость, твердость и ударопрочность, которые теперь соперничают или превосходят CVD во многих областях применения инструментов и компонентов.

Экологические преимущества и преимущества безопасности

PVD — это сухой, вакуумный процесс. Он, как правило, избегает использования токсичных, легковоспламеняющихся или коррозионных газов-прекурсоров и опасных побочных продуктов, которые часто являются неотъемлемой частью CVD. Это делает процесс по своей сути более безопасным и экологически чистым.

Ключевые компромиссы: Температура против конформности

Ни один из методов не является универсально превосходящим. Ваш выбор полностью зависит от навигации по присущим компромиссам между двумя технологиями.

Дилемма температуры против подложки

Высокие температуры CVD (часто >600°C) могут способствовать превосходной адгезии и плотности покрытия. Однако это же тепло может повредить подложку, изменить ее свойства или вызвать термическое напряжение. Низкая температура PVD защищает подложку, но может потребовать большей подготовки поверхности для обеспечения прочной адгезии.

Дилемма формы против покрытия

Способность CVD равномерно наносить покрытие является его определяющей силой для сложных деталей. Для простой плоской поверхности это преимущество не имеет значения. Природа PVD прямой видимости означает, что он идеально подходит для плоских поверхностей, но будет создавать тонкие или отсутствующие покрытия в затененных областях или глубоких углублениях.

Химические против физических ограничений

CVD ограничено доступностью подходящих, высокочистых газов-прекурсоров, которые могут быть дорогими и трудными в обращении. PVD ограничено необходимостью создания твердой мишени и работы в высоком вакууме, но диапазон потенциальных исходных материалов огромен.

Как выбрать между CVD и PVD

Ваше окончательное решение должно основываться на не подлежащих обсуждению требованиях вашего проекта.

- Если ваша основная задача — покрытие сложных 3D-форм или внутренних поверхностей: CVD является лучшим выбором благодаря его осаждению без прямой видимости, которое обеспечивает равномерное покрытие.

- Если ваша основная задача — покрытие чувствительных к температуре материалов, таких как полимеры или определенные сплавы: PVD является необходимым выбором из-за значительно более низких температур процесса.

- Если ваша основная задача — достижение максимальной твердости и износостойкости инструментов: PVD является современным промышленным стандартом, предлагающим широкий и постоянно растущий спектр высокоэффективных твердых покрытий.

- Если ваша основная задача — создание высокочистых, плотных, кристаллических пленок для электроники: CVD обеспечивает исключительный контроль процесса, необходимый для полупроводниковых и оптических применений.

Выбор правильного метода осаждения заключается в согласовании основных возможностей процесса с конкретными инженерными целями для вашего компонента.

Сводная таблица:

| Характеристика | CVD (химическое осаждение из газовой фазы) | PVD (физическое осаждение из газовой фазы) |

|---|---|---|

| Тип процесса | Химическая реакция из газов | Физическое испарение твердой мишени |

| Температура | Высокая (обычно >600°C) | Низкая (подходит для пластмасс) |

| Покрытие | Отличная конформность на сложных 3D-формах | Прямая видимость (лучше всего для плоских поверхностей) |

| Универсальность материалов | Широкий диапазон через летучие прекурсоры | Широкий выбор из твердых мишеней |

| Идеально для | Полупроводники, сложные геометрии | Износостойкие инструменты, чувствительные к температуре подложки |

Испытываете трудности с выбором между CVD и PVD для нужд вашей лаборатории в области покрытий? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий с помощью точных решений для осаждения. Наши эксперты помогут вам выбрать идеальную систему на основе материала вашей подложки, геометрии и требований к производительности. Свяжитесь с нашей командой сегодня, чтобы обсудить, как наши технологии CVD и PVD могут улучшить результаты ваших исследований и разработок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок