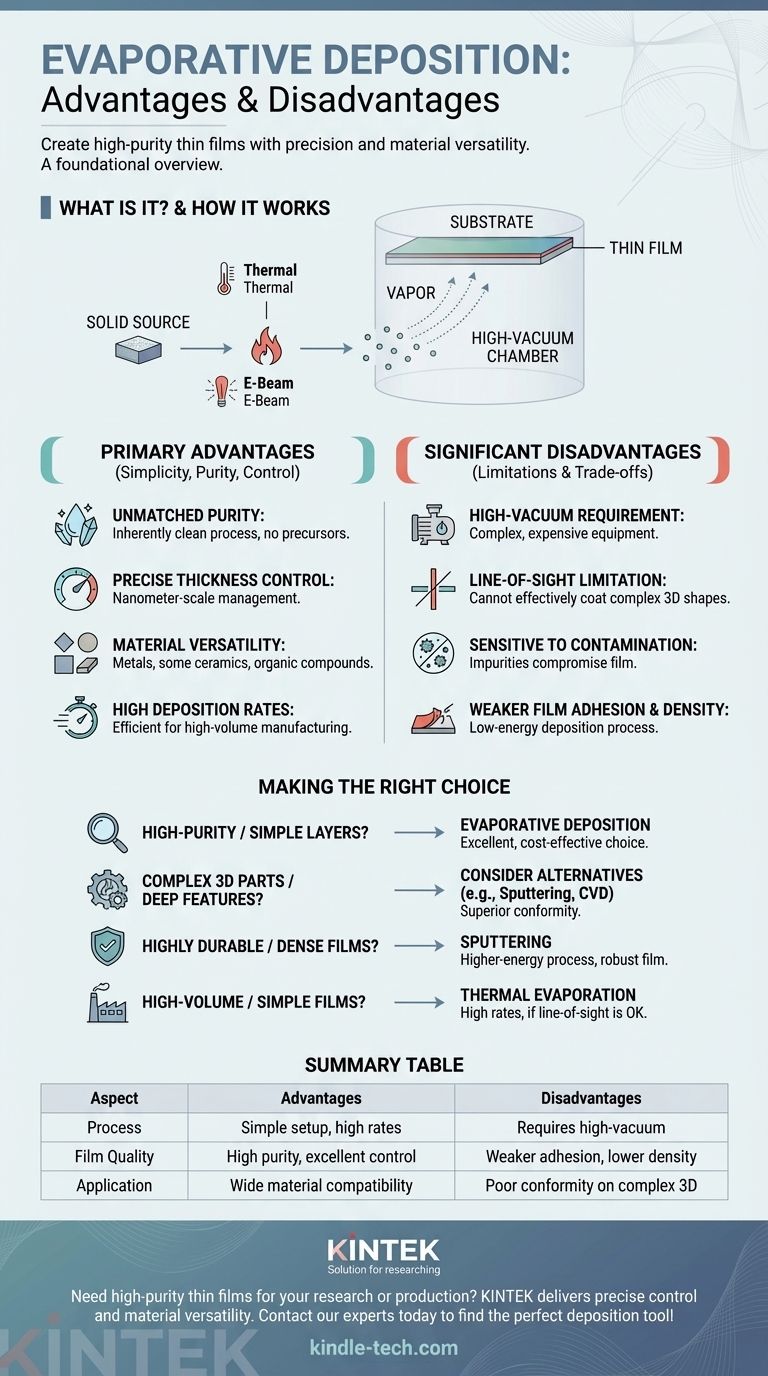

По своей сути, вакуумное термическое напыление — это высокоэффективный метод создания чистых, простых тонких пленок с превосходным контролем толщины. Его основные преимущества — точность и универсальность материалов, в то время как основные недостатки проистекают из требования к среде высокого вакуума и сложности нанесения покрытия на сложные формы.

Решение об использовании вакуумного термического напыления зависит от фундаментального компромисса: оно обеспечивает исключительную чистоту и контроль в простой установке, но это достигается за счет чувствительности к окружающей среде и ограничений геометрии нанесения покрытия.

Что такое вакуумное термическое напыление? Основы обзора

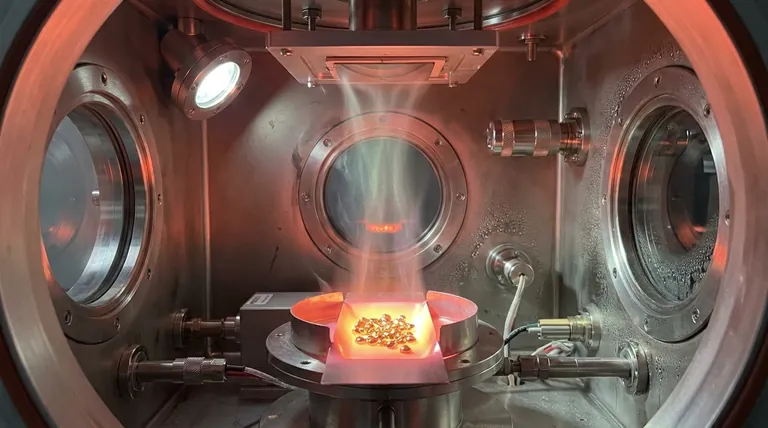

Вакуумное термическое напыление — это тип физического осаждения из паровой фазы (PVD), используемый для нанесения тонкого слоя материала на поверхность, называемую подложкой. Процесс прост, но требует тщательно контролируемой среды.

Основной принцип: от твердого тела к пару и пленке

Исходный материал нагревается в камере высокого вакуума до тех пор, пока он не испарится, превращаясь из твердого тела в газ. Эти испаренные атомы движутся по прямой линии через вакуум, пока не ударятся о более холодную подложку, где они конденсируются обратно в твердое состояние, образуя тонкую, однородную пленку.

Ключевые методы: термическое напыление против электронно-лучевого

Для нагрева исходного материала используются два распространенных метода.

- Термическое испарение: Ток пропускается через резистивную «лодочку» или нить, удерживающую исходный материал, нагревая его до испарения. Это просто и экономично.

- Электронно-лучевое (E-Beam) напыление: На исходный материал направляется высокоэнергетический пучок электронов, вызывающий локальный нагрев и испарение. Это позволяет достигать более высоких температур и наносить более широкий спектр материалов.

Критическая роль высокого вакуума

Весь процесс должен происходить в среде высокого вакуума. Это не подлежит обсуждению по двум причинам: это предотвращает столкновение испаренных атомов с молекулами воздуха и минимизирует загрязнение атмосферными газами, обеспечивая чистоту конечной пленки.

Основные преимущества вакуумного термического напыления

Инженеры и исследователи выбирают этот метод из-за уникального сочетания простоты, чистоты и контроля.

Непревзойденная чистота и простота

Поскольку процесс просто включает нагрев исходного материала в вакууме, он по своей сути чист. В отличие от химических процессов, здесь нет газов-предшественников или побочных продуктов, которые могли бы застрять в пленке, что приводит к получению слоев исключительно высокой чистоты.

Точный контроль толщины

Тщательно контролируя температуру источника, вы можете точно регулировать скорость его испарения. Это, в сочетании со временем осаждения, дает вам тонкий контроль над конечной толщиной пленки, часто до нанометрового масштаба.

Универсальность в отношении материалов

Вакуумное термическое напыление совместимо с широким спектром материалов, включая большинство металлов, некоторые керамики и различные органические соединения. Если материал может быть испарен теплом без разложения, его, вероятно, можно нанести.

Высокая скорость осаждения

По сравнению с более сложными методами, такими как распыление или атомно-слоевое осаждение, термическое испарение может достигать очень высоких скоростей осаждения. Это делает его эффективным и подходящим для крупносерийного производства, где важна скорость.

Понимание компромиссов и недостатков

Несмотря на свои преимущества, вакуумное термическое напыление имеет существенные ограничения, которые делают его непригодным для определенных применений.

Требование высокого вакуума

Достижение и поддержание высокого вакуума требует дорогостоящего и сложного оборудования, включая вакуумные камеры, насосы и датчики. Это увеличивает первоначальные затраты и сложность эксплуатации системы.

Ограничение «прямой видимости»

Испаренные атомы движутся по прямым линиям от источника к подложке. Это означает, что процесс может покрывать только те поверхности, которые находятся в прямой видимости источника. Он не может эффективно покрывать сложные 3D-объекты, поднутрения или внутреннюю часть глубоких канавок.

Чувствительность к загрязнению

Хотя вакуум обеспечивает чистую среду, процесс чрезвычайно чувствителен к любым примесям. Небольшая утечка в вакуумной камере или примесь в исходном материале может легко загрязнить всю пленку, нарушив ее характеристики.

Более слабое сцепление и плотность пленки

Атомы при осаждении с помощью вакуумного термического напыления достигают подложки с относительно низкой энергией. Это может привести к получению пленок, которые менее плотные и имеют более слабое сцепление по сравнению с пленками, полученными методом распыления, где атомы бомбардируют поверхность с высокой кинетической энергией.

Правильный выбор для вашего применения

Выбор правильного метода осаждения требует согласования возможностей процесса с вашей основной целью.

- Если ваша основная цель — высокочистые оптические покрытия или простые металлические слои: Вакуумное термическое напыление — отличный, экономичный выбор благодаря своей простоте и чистоте получаемых пленок.

- Если ваша основная цель — нанесение покрытий на сложные 3D-детали или глубокие элементы: Вам следует рассмотреть альтернативы, такие как распыление или химическое осаждение из паровой фазы (CVD), которые обеспечивают превосходную конформность и покрытие уступов.

- Если ваша основная цель — создание высокопрочных, плотных или износостойких пленок: Распыление часто является лучшим выбором, поскольку процесс осаждения с более высокой энергией создает более прочную структуру пленки.

- Если ваша основная цель — крупносерийное производство простых пленок: Высокая скорость осаждения термического испарения делает его очень сильным кандидатом, при условии, что ограничение прямой видимости не является проблемой.

Понимание этих фундаментальных компромиссов позволяет вам выбрать наиболее эффективный инструмент для вашей конкретной инженерной задачи.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Процесс | Простая установка, высокая скорость осаждения | Требует дорогостоящего оборудования высокого вакуума |

| Качество пленки | Высокая чистота, превосходный контроль толщины | Более слабое сцепление и более низкая плотность пленки |

| Применение | Широкая совместимость материалов | Плохая конформность на сложных 3D-формах |

Вам необходимо нанести высокочистые тонкие пленки для ваших исследований или производства? KINTEK специализируется на лабораторном оборудовании и расходных материалах, включая передовые системы вакуумного термического напыления. Наши решения обеспечивают точность контроля и универсальность материалов, необходимые вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальный инструмент для нанесения покрытия для вашего конкретного применения!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое метод мгновенного испарения для нанесения тонких пленок? Достижение точной стехиометрии в ваших пленках

- Как называется контейнер, в котором находится металлический исходный материал при электронно-лучевом испарении? Обеспечьте чистоту и качество при осаждении тонких пленок

- В чем разница между конденсатором и испарителем? Ключ к эффективным системам охлаждения

- Что такое вакуумное напыление или вакуумное термическое испарение (ВТИ)? Руководство по нанесению высокочистых тонких пленок

- Что такое процесс вакуумного напыления? Достижение покрытий с атомной точностью

- Что такое метод электронного луча? Руководство по прецизионному нанесению покрытий, резке и стерилизации

- Что такое метод испарения электронным лучом? Достижение осаждения тонких пленок высокой чистоты

- Что такое промышленный процесс испарения? Руководство по методам осаждения тонких пленок