По своей сути, атомно-слоевое осаждение (АОН) обеспечивает беспрецедентный контроль над ростом тонких пленок. Эта техника позволяет создавать идеально однородные и конформные покрытия с толщиной, контролируемой до одного атомного слоя. Однако такой уровень точности достигается за счет медленного, циклического процесса, что делает его менее подходящим для применений, требующих высокоскоростного, крупносерийного производства.

Фундаментальный компромисс АОН заключается в жертвовании скоростью производства ради максимального контроля. Это идеальный выбор для применений, где качество пленки, однородность и конформность не подлежат обсуждению, но плохо подходит для крупносерийных, недорогих покрытий.

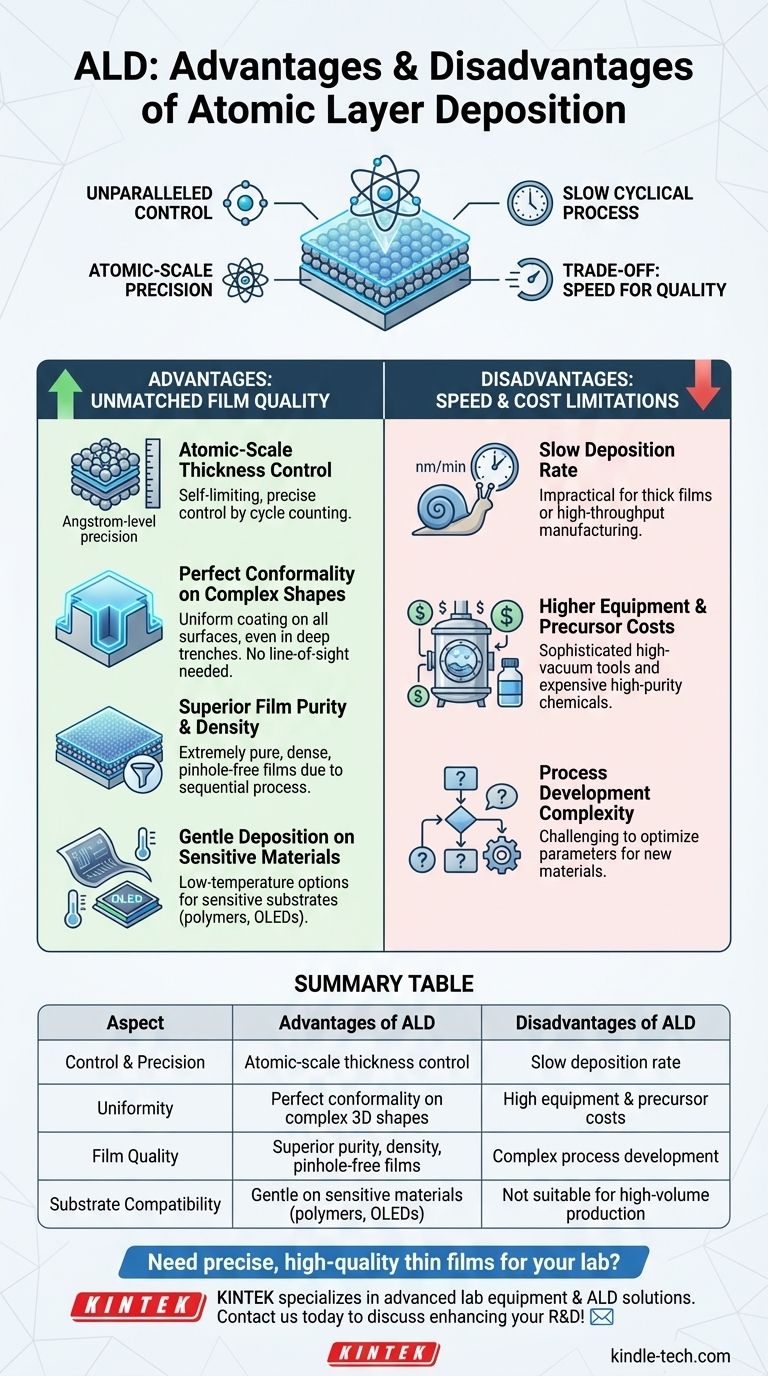

Основные преимущества: Непревзойденное качество пленки

Уникальный послойный процесс АОН дает ему несколько явных преимуществ перед традиционными методами осаждения, такими как физическое осаждение из паровой фазы (ФОП) или химическое осаждение из паровой фазы (ХОП).

Контроль толщины на атомном уровне

Процесс является самоограничивающимся. Каждый цикл воздействия прекурсора и реагента осаждает ровно один монослой, что позволяет контролировать конечную толщину пленки с точностью до ангстрема, просто подсчитывая количество выполненных циклов.

Идеальная конформность на сложных формах

АОН не требует прямой видимости к подложке. Газообразные прекурсоры заполняют всю камеру, равномерно покрывая каждую открытую поверхность. Это приводит к образованию пленки, которая идеально конформна на сложных, трехмерных топографиях и структурах с высоким соотношением сторон.

Превосходная чистота и плотность пленки

Последовательный характер процесса, с этапами продувки между каждым химическим воздействием, гарантирует полное удаление избыточных прекурсоров и побочных продуктов реакции. Это приводит к получению чрезвычайно чистых, плотных и беспористых пленок с отличными барьерными свойствами.

Бережное осаждение на чувствительные материалы

АОН может проводиться в широком диапазоне температур, включая температуру, близкую к комнатной. Это, в сочетании с низкоэнергетическими плазменными опциями, делает его щадящим процессом, подходящим для нанесения покрытий на чувствительные подложки, такие как полимеры, гибкая электроника и органические устройства (OLED), без их повреждения.

Понимание компромиссов: Скорость и стоимость

Точность АОН сопряжена со значительными практическими ограничениями, которые необходимо учитывать.

Основной недостаток: Низкая скорость осаждения

Наибольшим недостатком АОН является его скорость. Поскольку пленка формируется по одному атомному слою за раз в многоступенчатом цикле, скорости осаждения обычно очень низкие — часто измеряются в ангстремах или нанометрах в минуту. Это делает его непрактичным для осаждения толстых пленок или для высокопроизводительного производства.

Более высокие затраты на оборудование и прекурсоры

Системы АОН — это сложные высоковакуумные установки, которые, как правило, дороже, чем их аналоги ФОП или ХОП. Кроме того, высокочистые химические прекурсоры, необходимые для процесса, также могут быть дорогостоящими и требовать специального обращения.

Сложность разработки процесса

Хотя концепция проста, разработка надежного процесса АОН для нового материала может быть сложной задачей. Она требует тщательного исследования для поиска правильной комбинации прекурсоров, температуры и времени импульса/продувки для достижения желаемого самоограничивающегося роста.

Как применить это к вашему проекту

Выбор метода осаждения полностью зависит от критических требований вашего проекта. Уникальные характеристики АОН делают его идеальным решением для некоторых из самых требовательных применений в современных технологиях.

- Если ваш основной акцент — максимальная производительность и точность: АОН — лучший выбор для создания ультратонких, конформных и беспористых пленок, особенно для передовой микроэлектроники или высокопроизводительной оптики.

- Если ваш основной акцент — крупносерийное производство и экономичность: Вам следует рассмотреть более быстрые методы, такие как ХОП или ФОП, поскольку низкая скорость осаждения АОН, вероятно, станет узким местом для толстых пленок или покрытий большой площади.

- Если ваш основной акцент — покрытие сложных 3D-структур или чувствительных материалов: Исключительная конформность АОН и возможности низкотемпературного нанесения делают его уникально подходящим для покрытия МЭМС, медицинских имплантатов, полимеров и других сложных подложек.

В конечном счете, АОН — это инструмент точности, который лучше всего использовать, когда качество и конформность пленки не могут быть скомпрометированы.

Сводная таблица:

| Аспект | Преимущества АОН | Недостатки АОН |

|---|---|---|

| Контроль и точность | Контроль толщины на атомном уровне | Низкая скорость осаждения |

| Однородность | Идеальная конформность на сложных 3D-формах | Высокие затраты на оборудование и прекурсоры |

| Качество пленки | Превосходная чистота, плотность и беспористые пленки | Сложность разработки процесса |

| Совместимость с подложкой | Бережное осаждение на чувствительные материалы (например, полимеры, OLED) | Не подходит для крупносерийного производства |

Нужны точные, высококачественные тонкие пленки для вашей лаборатории? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, включая решения для АОН, чтобы помочь вам достичь беспрецедентной однородности и конформности пленки для самых требовательных применений. Позвольте нашим экспертам помочь вам выбрать подходящую технологию осаждения для ваших конкретных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс исследований и разработок!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений