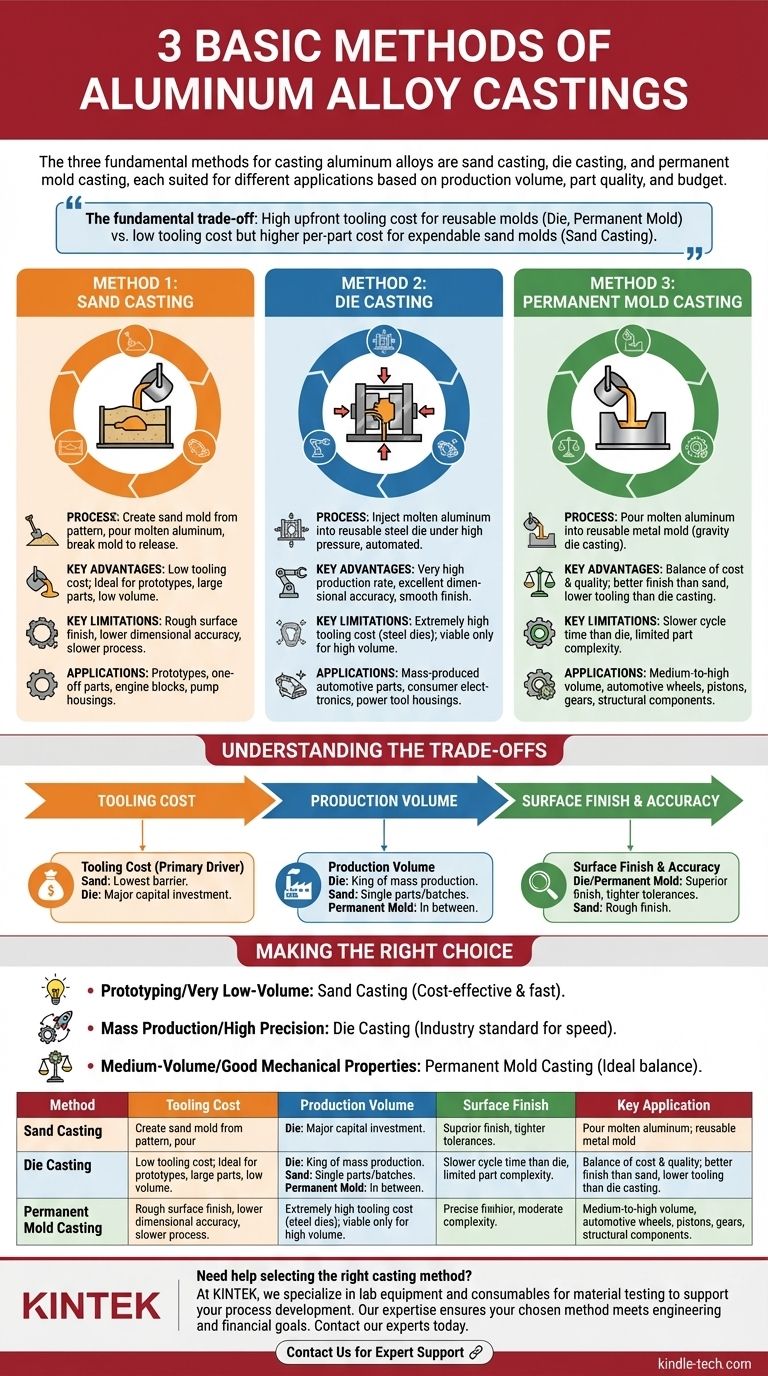

По своей сути, тремя основными методами литья алюминиевых сплавов являются песчаное литье, литье под давлением и литье в кокиль. Каждый метод использует свой тип формы и процесс заполнения, что делает их подходящими для совершенно разных применений. Выбор между ними является критически важным инженерным решением, обусловленным такими факторами, как объем производства, требуемое качество детали и бюджет.

Основной компромисс в литье алюминия заключается в выборе между высокой первоначальной стоимостью оснастки для многоразовых металлических форм (литье под давлением и литье в кокиль) для крупносерийного производства и низкой стоимостью оснастки, но более высокой стоимостью за деталь и меньшей точностью расходуемых песчаных форм (песчаное литье) для прототипов и мелкосерийного производства.

Метод 1: Песчаное литье

Песчаное литье — один из старейших и наиболее универсальных процессов литья металлов. Он включает создание формы из песчаной смеси, а затем заливку расплавленного алюминия в полость для формирования детали.

Процесс: Как это работает

Модель, которая является копией конечной детали, вдавливается в плотно утрамбованную песчаную смесь для создания полости формы. Модель удаляется, и расплавленный алюминий заливается в полость. После затвердевания металла песчаная форма разрушается, чтобы извлечь отливку.

Ключевые преимущества

Основным преимуществом песчаного литья является его низкая стоимость оснастки. Поскольку модели часто изготавливаются из дерева или пластика, а песчаные формы являются временными, первоначальные инвестиции минимальны по сравнению с другими методами. Это делает его идеальным для производства очень больших деталей или для проектов с низкими объемами производства.

Ключевые ограничения

Песчаное литье производит детали с шероховатой поверхностью и более низкой точностью размеров. Процесс также относительно медленный, что делает стоимость одной детали выше при массовом производстве. Часто требуется дополнительная механическая обработка для достижения окончательных спецификаций.

Распространенные применения

Этот метод является основным для прототипов, единичных деталей и мелкосерийного производства. Он обычно используется для крупных, сложных компонентов, таких как блоки двигателей автомобилей, головки цилиндров и корпуса промышленных насосов.

Метод 2: Литье под давлением

Литье под давлением — это производственный процесс, при котором расплавленный алюминий под высоким давлением подается в многоразовую стальную форму, известную как пресс-форма. Это высокоавтоматизированный процесс, разработанный для скорости и точности.

Процесс: Как это работает

Две закаленные стальные пресс-формы обрабатываются для создания точной полости формы. Эти пресс-формы плотно сжимаются, когда расплавленный алюминий впрыскивается под огромным давлением. Давление поддерживается до затвердевания отливки, после чего пресс-форма открывается, и деталь извлекается.

Ключевые преимущества

Литье под давлением отлично подходит для производства деталей с очень высокой скоростью, отличной точностью размеров и гладкой поверхностью. Оно может создавать сложные формы с тонкими стенками, часто устраняя необходимость в последующих операциях механической обработки.

Ключевые ограничения

Наиболее существенным недостатком является чрезвычайно высокая стоимость стальных пресс-форм. Эти огромные первоначальные инвестиции означают, что литье под давлением финансово выгодно только для крупносерийного производства, где затраты могут быть амортизированы на сотнях тысяч деталей.

Распространенные применения

Это доминирующий метод для массового производства алюминиевых деталей, требующих высокой точности. Примеры включают автомобильные компоненты (корпуса трансмиссий, компоненты двигателей), корпуса потребительской электроники (корпуса ноутбуков, рамки телефонов) и корпуса электроинструментов.

Метод 3: Литье в кокиль

Литье в кокиль, также известное как гравитационное литье, занимает промежуточное положение между песчаным литьем и литьем под давлением. Оно использует многоразовую металлическую форму, но расплавленный алюминий заливается под действием силы тяжести, а не под высоким давлением.

Процесс: Как это работает

Подобно литью под давлением, создается многоразовая форма, обычно из чугуна или стали. Однако вместо впрыскивания металла расплавленный алюминий просто заливается в литниковую систему в верхней части формы, заполняя полость под собственным весом.

Ключевые преимущества

Этот метод предлагает баланс стоимости и качества. Он производит детали с лучшей поверхностью и более жесткими допусками по размерам, чем песчаное литье, но его стоимость оснастки значительно ниже, чем при литье под высоким давлением. Полученные отливки часто обладают превосходными механическими свойствами благодаря более контролируемой скорости охлаждения.

Ключевые ограничения

Литье в кокиль имеет более медленное время цикла, чем литье под давлением, что делает его менее подходящим для самых высоких объемов производства. Сложность деталей также несколько более ограничена по сравнению с литьем под высоким давлением.

Распространенные применения

Он идеально подходит для средне- и крупносерийного производства, где качество и механические характеристики более важны, чем при песчаном литье. Распространенные применения включают автомобильные колеса, поршни, шестерни и другие высокопрочные конструкционные компоненты.

Понимание компромиссов

Выбор правильного метода литья требует четкого понимания прямых компромиссов между стоимостью, объемом и качеством. Ни один метод не является универсально превосходящим; они являются инструментами, разработанными для разных задач.

Стоимость оснастки

Это часто является основным фактором, определяющим решение. Песчаное литье имеет самый низкий барьер для входа, в то время как стальные пресс-формы для литья под давлением представляют собой крупные капитальные вложения.

Объем производства

Литье под давлением создано для скорости и автоматизации, что делает его королем массового производства. Песчаное литье лучше всего подходит для единичных деталей или небольших партий. Литье в кокиль удобно располагается между ними.

Качество поверхности и точность

Качество формы напрямую влияет на качество детали. Многоразовые, точно обработанные стальные формы для литья под давлением и литья в кокиль обеспечивают гораздо лучшее качество поверхности и более жесткие допуски, чем одноразовые песчаные формы.

Выбор правильного решения для вашей цели

Чтобы выбрать правильный процесс, вы должны сначала определить наиболее критический приоритет вашего проекта.

- Если ваша основная цель — прототипирование или очень мелкосерийное производство: Песчаное литье почти всегда является наиболее экономичным и быстрым способом получения функциональной детали.

- Если ваша основная цель — массовое производство с высокой точностью: Литье под давлением является отраслевым стандартом, при условии, что вы можете оправдать значительные первоначальные инвестиции в оснастку.

- Если ваша основная цель — среднеобъемное производство с хорошими механическими свойствами: Литье в кокиль предлагает идеальный баланс между качеством детали и общей стоимостью.

Понимание этих основных методов позволяет вам согласовать производственный процесс с конкретными финансовыми и инженерными целями вашего проекта.

Сводная таблица:

| Метод | Стоимость оснастки | Объем производства | Качество поверхности | Ключевое применение |

|---|---|---|---|---|

| Песчаное литье | Низкая | Низкий (Прототипы, Крупные детали) | Шероховатая | Блоки двигателей, Прототипы |

| Литье под давлением | Очень высокая | Высокий (Массовое производство) | Отличное | Автомобильные детали, Электроника |

| Литье в кокиль | Умеренная | От среднего до высокого | Хорошее | Колеса, Поршни, Шестерни |

Нужна помощь в выборе правильного метода литья для ваших алюминиевых компонентов? Выбор между песчаным литьем, литьем под давлением и литьем в кокиль напрямую влияет на стоимость, сроки и конечное качество детали вашего проекта. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для испытаний и анализа материалов, чтобы поддержать разработку вашего процесса литья. Наш опыт помогает гарантировать, что выбранный вами метод соответствует вашим инженерным и финансовым целям. Свяжитесь с нашими экспертами сегодня через форму ниже, чтобы обсудить ваше конкретное применение и то, как мы можем поддержать потребности вашей лаборатории.

Свяжитесь с нами для экспертной поддержки

Визуальное руководство

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Инженерный усовершенствованный тонкий керамический радиатор из оксида алюминия Al2O3 для изоляции

Люди также спрашивают

- Каковы преимущества и недостатки термопластавтоматов? Максимизация эффективности для массового производства

- Как использовать пресс-форму? Освойте искусство создания однородных керамических форм

- Что такое процесс формования формы? Руководство по выдувному формованию полых пластиковых деталей

- Какова продолжительность жизни плесени? Она бессмертна, если вы не контролируете влажность

- Каков производственный процесс формования резины? Литьевое, компрессионное или трансферное формование?