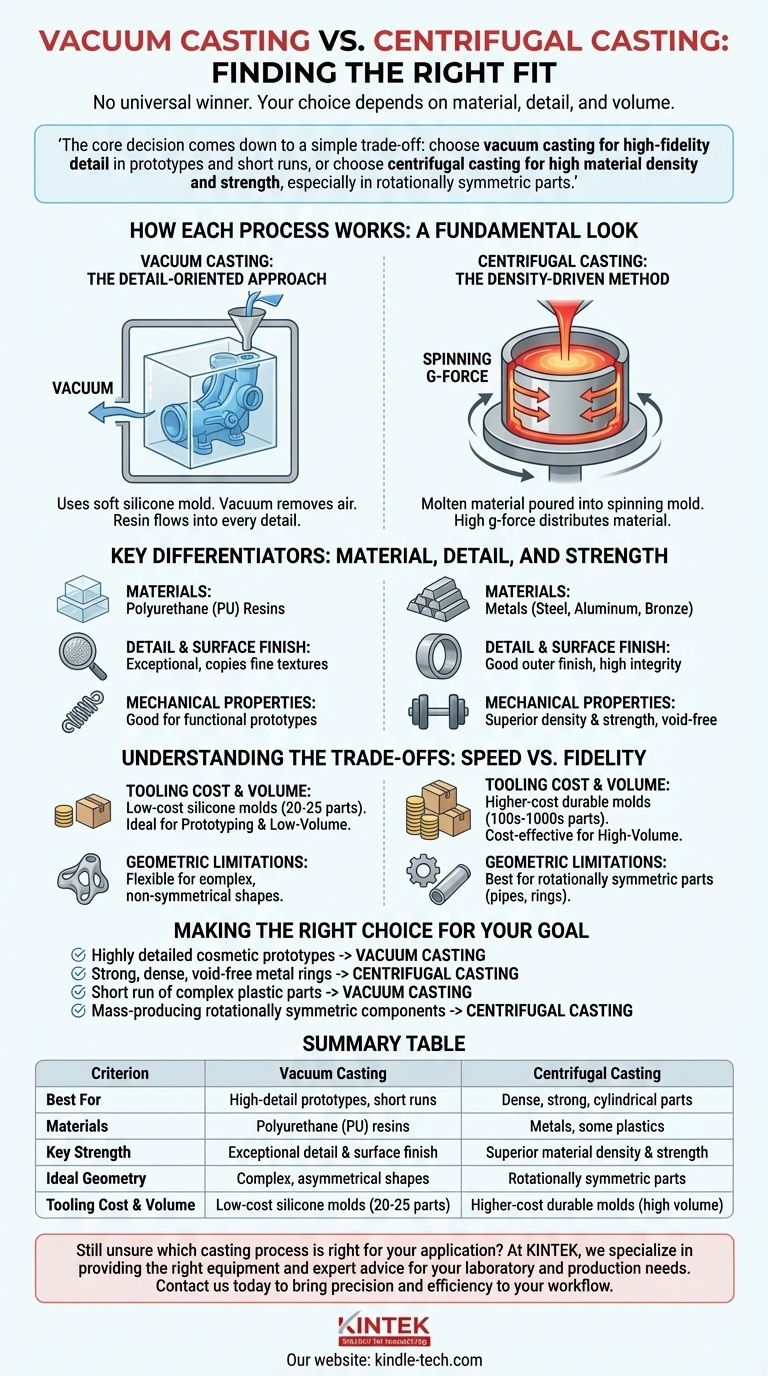

Чтобы быть точным, ни один из процессов не является универсально лучшим. Превосходство вакуумного литья над центробежным, или наоборот, полностью зависит от ваших конкретных требований к проекту, включая используемый материал, геометрию детали, необходимый уровень детализации и объем производства. Вакуумное литье отлично подходит для создания высокодетализированных прототипов из полиуретановых смол, в то время как центробежное литье идеально подходит для производства плотных, прочных и часто цилиндрических деталей из металлов или пластмасс.

Основное решение сводится к простому компромиссу: выбирайте вакуумное литье для высокоточной детализации в прототипах и малых сериях, или выбирайте центробежное литье для высокой плотности и прочности материала, особенно для ротационно-симметричных деталей.

Как работает каждый процесс: фундаментальный взгляд

Чтобы понять, какой метод соответствует вашим потребностям, важно понять, как работает каждый из них. Они используют принципиально разные силы для достижения своих результатов.

Вакуумное литье: подход, ориентированный на детализацию

Вакуумное литье использует мягкую силиконовую форму, которая сама создается из высококачественной мастер-модели (часто напечатанной на 3D-принтере).

Эта силиконовая форма помещается в камеру, и создается вакуум. Это удаляет весь воздух из формы.

Затем литьевая смола заливается в форму. Отсутствие воздуха гарантирует, что жидкий материал заполнит каждую крошечную щель и особенность, не задерживая пузырьки воздуха, что приводит к идеальной копии мастер-модели.

Центробежное литье: метод, основанный на плотности

Центробежное литье включает заливку расплавленного материала, обычно металла или прочного пластика, в быстро вращающуюся форму.

Интенсивная вращательная сила (перегрузка) распределяет материал по внешним стенкам полости формы с огромным давлением.

Это давление вытесняет более легкие примеси и любые захваченные газы к центру, в результате чего получается исключительно плотная, прочная и свободная от пустот или пористости конечная деталь.

Ключевые отличия: материал, детализация и прочность

Правильный выбор становится более ясным, когда вы сравниваете процессы по критическим производственным критериям.

Совместимость материалов: смолы против металлов

Вакуумное литье почти исключительно используется с полиуретановыми (ПУ) смолами. Эти смолы могут быть сформулированы для имитации свойств производственных пластмасс, таких как АБС, нейлон или резина.

Центробежное литье очень универсально, обычно используется для металлов (таких как сталь, алюминий и бронза), а также для некоторых термореактивных пластмасс и восков, особенно в ювелирном производстве.

Уровень детализации и качество поверхности

Вакуумное литье является бесспорным победителем по детализации. Сочетание мастер-модели высокого разрешения и вакуумной заливки позволяет воспроизводить чрезвычайно тонкие текстуры и сложные геометрии с безупречной поверхностью.

Центробежное литье обеспечивает хорошее качество поверхности по внешнему диаметру, но его основная сила заключается в целостности материала, а не в сложной репликации поверхности.

Механические свойства и плотность детали

Центробежное литье производит детали с превосходными механическими свойствами. Высокое давление устраняет пустоты и создает плотную, однородную зернистую структуру, значительно увеличивая прочность и долговечность детали.

Детали, изготовленные методом вакуумного литья, обладают свойствами, определяемыми выбранной смолой, которые отлично подходят для функциональных прототипов, но, как правило, не соответствуют прочности плотных деталей, полученных центробежным литьем.

Понимание компромиссов: скорость против точности

Каждый производственный процесс включает компромиссы. Понимание их предотвратит дорогостоящие ошибки.

Затраты на оснастку и объем производства

Вакуумное литье использует недорогие силиконовые формы. Эти формы быстро изготавливаются, но имеют короткий срок службы, обычно рассчитанный на 20-25 деталей. Это делает процесс идеальным для прототипирования и мелкосерийного производства.

Центробежное литье требует более прочной, долговечной формы, которая дороже и требует больше времени для создания. Однако эта форма может использоваться для сотен или тысяч циклов, что делает ее более экономичной для больших объемов производства.

Геометрические ограничения

Основным ограничением центробежного литья является геометрия. Оно лучше всего подходит для деталей, которые ротационно-симметричны, таких как трубы, трубки, кольца и колеса.

Вакуумное литье гораздо более гибкое и может производить очень сложные, несимметричные формы с поднутрениями и сложными внутренними элементами, ограниченными только возможностью создания мастер-модели и двухкомпонентной силиконовой формы.

Правильный выбор для вашей цели

Выбирайте процесс, основываясь на четком понимании основной цели вашего проекта.

- Если ваша основная цель — создание высокодетализированных, косметических прототипов: Вакуумное литье — идеальный выбор благодаря превосходному воспроизведению поверхности и низкой начальной стоимости оснастки.

- Если ваша основная цель — производство прочных, плотных, бездефектных металлических колец или труб: Центробежное литье — единственный жизнеспособный вариант, который обеспечит превосходную целостность материала.

- Если ваша основная цель — короткая серия сложных пластиковых деталей для тестирования посадки и функциональности: Вакуумное литье обеспечивает быстрый и экономичный способ получения высококачественных деталей.

- Если ваша основная цель — массовое производство прочных, ротационно-симметричных компонентов: Более высокая начальная стоимость оснастки для центробежного литья оправдана его скоростью и более низкой стоимостью единицы при масштабировании.

В конечном итоге ваш выбор определяется не тем, какой процесс "лучше", а тем, какой процесс точно соответствует желаемому результату.

Сводная таблица:

| Критерий | Вакуумное литье | Центробежное литье |

|---|---|---|

| Лучше всего подходит для | Высокодетализированные прототипы, малые серии | Плотные, прочные, цилиндрические детали |

| Материалы | Полиуретановые (ПУ) смолы | Металлы (сталь, алюминий), некоторые пластмассы |

| Ключевая сила | Исключительная детализация и качество поверхности | Превосходная плотность и прочность материала |

| Идеальная геометрия | Сложные, асимметричные формы | Ротационно-симметричные детали (трубы, кольца) |

| Стоимость оснастки и объем | Недорогие силиконовые формы (20-25 деталей) | Более дорогие прочные формы (большой объем) |

Все еще не уверены, какой процесс литья подходит для вашего применения?

В KINTEK мы специализируемся на предоставлении правильного оборудования и экспертных консультаций для ваших лабораторных и производственных нужд. Независимо от того, создаете ли вы детализированные прототипы или производите высокопрочные компоненты, наша команда поможет вам выбрать идеальное решение.

Свяжитесь с нами сегодня через нашу Контактную форму, чтобы обсудить требования вашего проекта и узнать, как опыт KINTEK в области лабораторного оборудования и расходных материалов может обеспечить точность и эффективность вашего рабочего процесса.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Трехмерный электромагнитный просеивающий прибор

- Изготовленные на заказ специальные керамические пластины из оксида алюминия и циркония для переработки передовой тонкой керамики

Люди также спрашивают

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Почему вакуумная горячепрессовая печь предпочтительнее для композитов C_fiber/Si3N4? Достижение высокой плотности и защита волокон

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Какие особенности оборудования для вакуумного горячего прессования используются в двухступенчатом процессе вакуумного горячего прессования? Оптимизация AlMgTi

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования