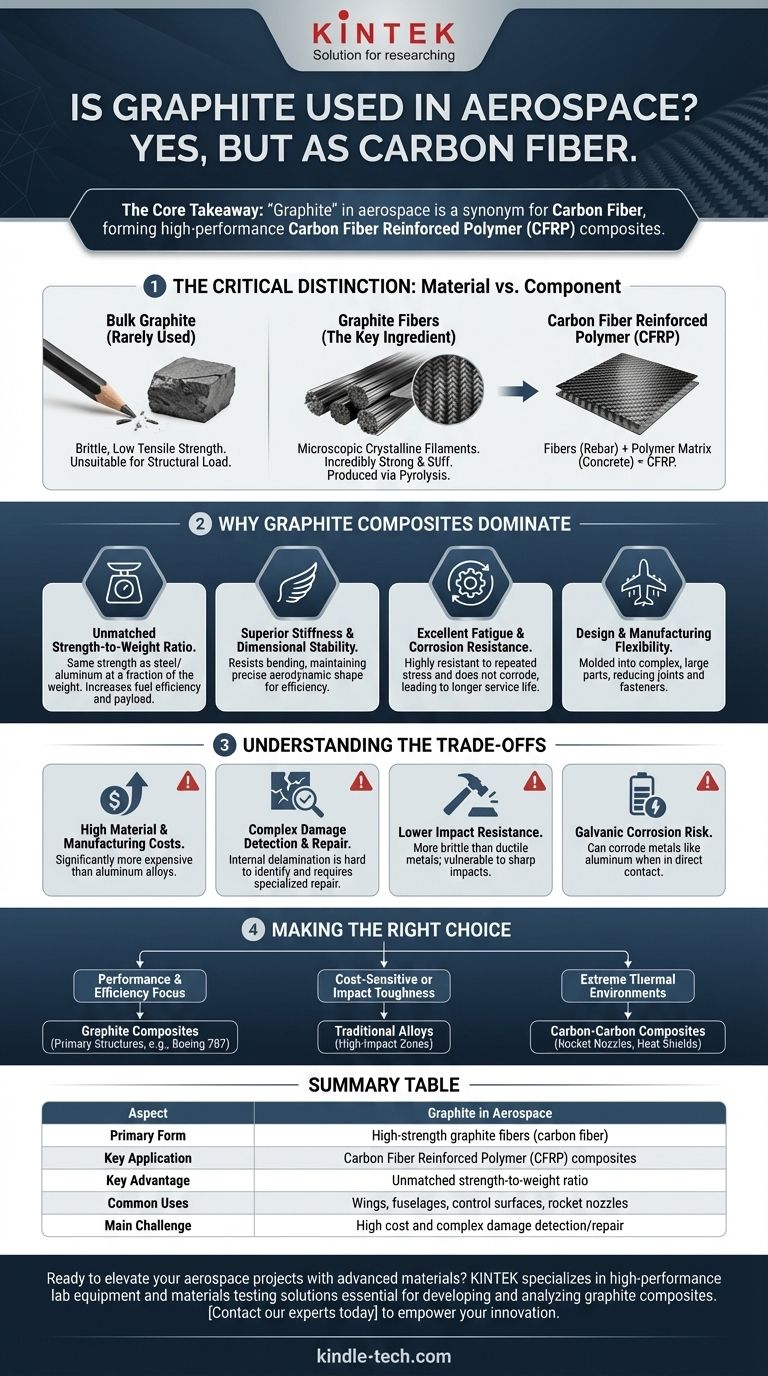

Да, но крайне важно понимать, что означает «графит» в этом контексте. Когда аэрокосмические инженеры говорят о графите, они почти никогда не имеют в виду мягкий, хрупкий материал, используемый в карандашах. Вместо этого они имеют в виду высокопрочные, высокожесткие графитовые волокна, которые служат армирующим материалом в передовых композитах, незаменимых для современных самолетов и космических аппаратов.

Основной вывод заключается в том, что «графит» в аэрокосмической отрасли является синонимом углеродного волокна. Этот материал, в сочетании с полимерной смолой, создает композиты, которые предлагают беспрецедентное соотношение прочности к весу, формируя основу современных высокопроизводительных аэрокосмических конструкций.

Критическое различие: материал против компонента

Чтобы понять его роль, вы должны различать сырье и конечную спроектированную деталь. Эти два понятия принципиально различны.

Массивный графит используется редко

Форма графита, используемая в карандашах или в качестве твердой смазки, имеет очень ограниченное структурное применение в аэрокосмической отрасли. Его хрупкость и низкая прочность на растяжение делают его непригодным для восприятия полетных нагрузок.

Графитовые волокна – ключевой ингредиент

«Графит», который произвел революцию в аэрокосмической отрасли, состоит из микроскопических кристаллических нитей углерода. Эти волокна, часто тоньше человеческого волоса, невероятно прочны и жестки по своей длине. Они производятся посредством строго контролируемого процесса нагрева, называемого пиролизом.

Углепластик (CFRP) – конечный продукт

Эти отдельные графитовые волокна сплетаются в ткани или выравниваются в листы, а затем пропитываются полимерной матрицей, обычно эпоксидной смолой. После отверждения под воздействием тепла и давления образуется твердый, жесткий материал, известный как углепластик (CFRP) или, проще, «графитовый композит». Представьте графитовые волокна как арматуру, а полимерную матрицу как бетон, скрепляющий все это.

Почему графитовые композиты доминируют в аэрокосмическом проектировании

Металлы, такие как алюминий и титан, были стандартом на протяжении десятилетий, но уникальные свойства CFRPs обеспечивают решающее преимущество во многих областях применения.

Непревзойденное соотношение прочности к весу

Это самое важное свойство. Компонент из CFRP может иметь ту же прочность, что и стальная или алюминиевая деталь, но при этом весить значительно меньше. Это напрямую приводит к повышению топливной эффективности, увеличению полезной нагрузки и улучшению характеристик.

Превосходная жесткость и стабильность размеров

Графитовые композиты чрезвычайно жесткие, что означает, что они сопротивляются изгибу и деформации под нагрузкой. Это критически важно для поддержания точной аэродинамической формы крыльев и управляющих поверхностей, обеспечивая максимальную эффективность и предсказуемое управление.

Отличная усталостная и коррозионная стойкость

В отличие от металлов, которые могут образовывать микротрещины и разрушаться после многократных циклов нагрузки (усталость), CFRP обладает высокой устойчивостью к этому. Он также не подвержен коррозии, как алюминий, что приводит к увеличению срока службы и значительному снижению затрат на техническое обслуживание планера самолета.

Гибкость проектирования и производства

Композиты могут быть отформованы в сложные аэродинамические формы, которые было бы трудно или невозможно создать из металла. Это позволяет создавать цельные, крупные детали — например, целую секцию фюзеляжа — уменьшая количество соединений и крепежных элементов, которые являются частыми источниками отказа и увеличивают вес.

Понимание компромиссов и проблем

Несмотря на свои преимущества, графитовый композит не является идеальным материалом. Инженерам приходится сталкиваться со значительными проблемами.

Высокие затраты на материалы и производство

Сырье и энергоемкий производственный процесс делают CFRP значительно дороже алюминиевых сплавов. Эта стоимость является основным фактором при принятии любого проектного решения.

Сложное обнаружение и ремонт повреждений

Повреждение композитной конструкции может быть трудно обнаружить. В то время как металлическая деталь погнется, композит может пострадать от внутреннего расслоения (разделения слоев) с небольшими видимыми повреждениями поверхности. Ремонт таких конструкций также является специализированным, трудоемким процессом.

Более низкая ударопрочность

CFRP может быть более хрупким, чем пластичные металлы. Сильный удар от упавшего инструмента или мусора на взлетно-посадочной полосе может вызвать значительные подповерхностные повреждения, которые снижают прочность материала, тогда как алюминиевая обшивка может лишь помяться.

Риск гальванической коррозии

Когда графитовые композиты находятся в прямом контакте с определенными металлами, особенно с алюминием, они могут создавать электрическую цепь в присутствии электролита (например, влаги). Это приводит к быстрой коррозии металла, явлению, известному как гальваническая коррозия, что требует тщательного проектирования и изоляции.

Правильный выбор для вашей цели

Решение об использовании графитовых композитов по сравнению с традиционными металлами является сложным инженерным компромиссом, основанным на конкретных требованиях миссии.

- Если ваша основная цель — максимальная производительность и топливная эффективность: Графитовые композиты являются лучшим выбором для основных конструкций, таких как крылья, фюзеляжи и управляющие поверхности, как это видно на примере Boeing 787 и Airbus A350.

- Если ваш проект чувствителен к стоимости или требует высокой ударной вязкости: Традиционные сплавы, такие как алюминий и титан, остаются незаменимыми, особенно для компонентов в зонах с высокой ударной нагрузкой или там, где стоимость является основным фактором.

- Если вы проектируете для экстремальных термических условий: Специализированные формы, такие как углерод-углеродные композиты (где и волокно, и матрица являются углеродом), необходимы для таких деталей, как сопла ракет и теплозащитные экраны транспортных средств, которые должны выдерживать тысячи градусов.

Понимание точных свойств и ограничений материалов на основе графита является фундаментальным для развития аэрокосмической инженерии.

Сводная таблица:

| Аспект | Графит в аэрокосмической отрасли |

|---|---|

| Основная форма | Высокопрочные графитовые волокна (углеродное волокно) |

| Ключевое применение | Композиты из углепластика (CFRP) |

| Ключевое преимущество | Непревзойденное соотношение прочности к весу |

| Распространенные области применения | Крылья, фюзеляжи, управляющие поверхности, сопла ракет |

| Основная проблема | Высокая стоимость и сложность обнаружения/ремонта повреждений |

Готовы поднять свои аэрокосмические или лабораторные проекты на новый уровень с помощью передовых материалов? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая решения для испытаний материалов, необходимые для разработки и анализа графитовых композитов. Наш опыт поддерживает точные исследования и контроль качества, необходимые в аэрокосмической инженерии. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как KINTEK может способствовать вашим инновациям.

Визуальное руководство

Связанные товары

- Щетка из проводящего углеродного волокна для снятия статического электричества и очистки

- Печь непрерывного графитирования в вакууме с графитом

- Большая вертикальная графитировочная печь с вакуумом

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Графитировочная печь сверхвысоких температур в вакууме

Люди также спрашивают

- Каковы 3 типа биомассы? Руководство по древесным, сельскохозяйственным источникам и отходам

- Какие существуют 3 типа биомассы? Руководство по древесине, отходам и биотопливу для получения энергии

- При каких условиях следует заменять щетку из углеродного волокна? Выявление критических отказов для обеспечения производительности

- Является ли угольная щетка хорошим проводником электричества? Удивительный инженерный выбор

- Каковы 3 преимущества биомассовой энергии? Превратите отходы в возобновляемую энергию