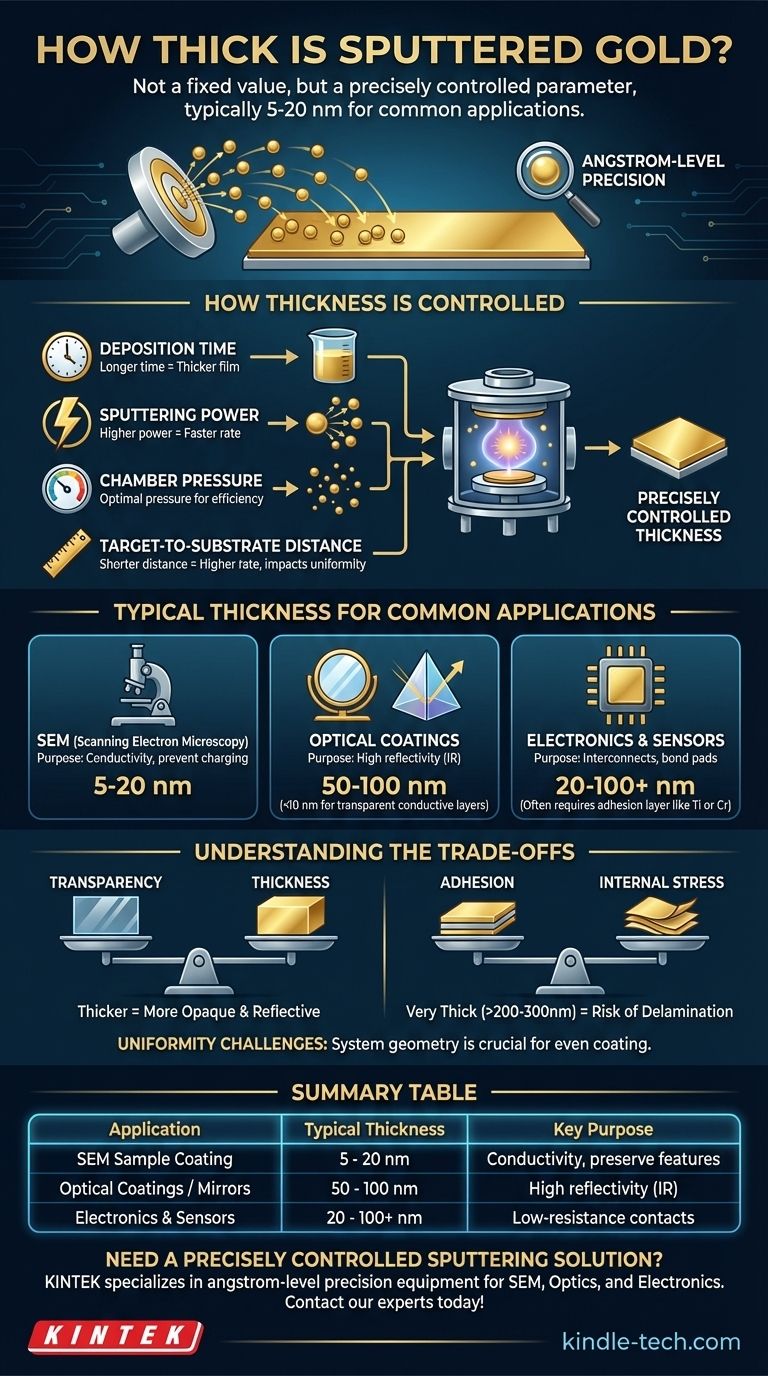

Толщина напыленного золотого слоя не является фиксированной величиной, а представляет собой точно контролируемый параметр процесса осаждения. Толщина определяется конкретными требованиями применения. Для многих распространенных применений, таких как подготовка образцов для электронной микроскопии, этот слой обычно имеет толщину от 5 до 20 нанометров (нм).

Основная идея заключается в том, что вы спрашиваете не "какова толщина напыленного золота", а "какой толщины я могу достичь с помощью напыления?" Этот процесс обеспечивает точность на уровне ангстрем, позволяя создавать пленку, идеально адаптированную для конкретной функции, от почти прозрачных проводящих слоев до полностью непрозрачных зеркал.

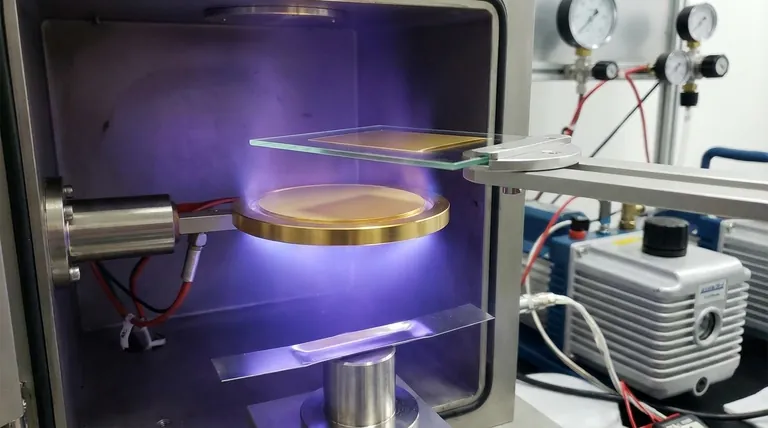

Как контролируется толщина напыления

Конечная толщина напыленной пленки является прямым результатом нескольких ключевых параметров процесса. Скорость осаждения, измеряемая в ангстремах или нанометрах в секунду, регулируется специалистом для достижения целевой толщины с высокой точностью.

Роль времени осаждения

Это наиболее простой управляющий параметр. При прочих равных условиях, чем дольше подложка подвергается воздействию потока распыленных атомов золота, тем толще будет полученная пленка. Автоматизированные системы могут отключать процесс по истечении заданного времени для достижения определенной толщины.

Влияние мощности напыления

Мощность напыления, обычно постоянный ток для проводящей мишени, такой как золото, определяет энергию ионов, бомбардирующих мишень. Более высокая мощность приводит к более агрессивной бомбардировке, выбрасывая больше атомов золота в секунду и, таким образом, увеличивая скорость осаждения.

Влияние давления в камере

Напыление происходит в вакуумной камере, заполненной небольшим количеством инертного газа, обычно аргона. Давление этого газа влияет на эффективность процесса. Если давление слишком высокое, распыленные атомы золота будут сталкиваться со слишком большим количеством атомов газа, рассеивая их и уменьшая скорость осаждения на подложке.

Расстояние от мишени до подложки

Физическое расстояние между золотой мишенью и покрываемой подложкой имеет решающее значение. Меньшее расстояние обычно приводит к более высокой скорости осаждения, поскольку больше выброшенных атомов попадет на подложку. Однако это иногда может привести к снижению однородности пленки по поверхности подложки.

Типичная толщина для распространенных применений

"Правильная" толщина полностью зависит от цели. То, что подходит для одного применения, совершенно непригодно для другого, что подчеркивает важность контроля процесса.

Сканирующая электронная микроскопия (СЭМ)

Для СЭМ непроводящие образцы должны быть покрыты для предотвращения накопления электрического заряда от электронного пучка. Стандартным является слой золота или золото-палладия толщиной 5-20 нм. Этого достаточно для обеспечения отличной проводимости, но достаточно тонко, чтобы не скрывать тонкие наноразмерные особенности поверхности образца.

Оптические покрытия

В оптике золото ценится за его высокую отражательную способность, особенно в инфракрасном (ИК) спектре. Слой толщиной 50-100 нм часто используется для создания высокоотражающего зеркала. И наоборот, чрезвычайно тонкие слои (<10 нм) могут быть частично прозрачными, оставаясь при этом проводящими, это свойство используется в некоторых специализированных оптических фильтрах и прозрачных электродах.

Электроника и датчики

В микроэлектронике золото используется для контактных площадок, межсоединений и контактных слоев благодаря своей проводимости и устойчивости к окислению. Толщина здесь может варьироваться от 20 нм до более 100 нм, в зависимости от требований к токонесущей способности. Почти всегда сначала наносится тонкий адгезионный слой титана или хрома, чтобы обеспечить прилипание золота к подложке (например, кремнию или стеклу).

Понимание компромиссов

Выбор толщины — это инженерное решение, которое включает в себя балансирование конкурирующих свойств. Не существует единой "лучшей" толщины, есть только наиболее подходящая для данной задачи.

Толщина против прозрачности

Это самый прямой компромисс. По мере увеличения толщины золотая пленка поглощает и отражает больше света, становясь более непрозрачной. Пленка толщиной 5 нм может выглядеть как слабый, прозрачный оттенок, в то время как пленка толщиной 50 нм будет полностью непрозрачной и зеркальной.

Адгезия и внутренние напряжения

Нанесение очень толстого слоя золота (>200-300 нм) может вызвать значительные внутренние напряжения в пленке. Это напряжение может привести к расслоению или отслаиванию слоя от подложки, особенно если начальная адгезия поверхности плохая.

Проблемы однородности

Достижение идеально однородной толщины сложнее, чем кажется, особенно на больших или сложнопрофильных подложках. Геометрия системы напыления, включая размер мишени и вращение подложки, должна быть тщательно спроектирована для обеспечения равномерного покрытия от края до края.

Определение ваших требований к толщине

Чтобы выбрать правильную толщину, вы должны сначала определить свою основную цель.

- Если ваша основная цель — покрытие образцов для СЭМ: Стремитесь к слою 5-20 нм, чтобы обеспечить проводимость, не скрывая наноразмерных особенностей поверхности.

- Если ваша основная цель — создание оптического зеркала: Толщина 50-100 нм обычно обеспечивает отличную отражательную способность, особенно для инфракрасного света.

- Если ваша основная цель — электрическая проводимость для электроники: Слой 20-100 нм обычно обеспечивает низкое сопротивление, но вы должны учитывать необходимость адгезионного слоя, такого как титан.

В конечном итоге, напыление золота обеспечивает контроль для осаждения точной толщины, требуемой вашим приложением, превращая толщину из простого измерения в мощный инженерный параметр.

Сводная таблица:

| Применение | Типичный диапазон толщины | Основное назначение |

|---|---|---|

| Покрытие образцов для СЭМ | 5 - 20 нм | Проводимость без скрытия особенностей |

| Оптические покрытия / Зеркала | 50 - 100 нм | Высокая отражательная способность, особенно в ИК-диапазоне |

| Электроника и датчики | 20 - 100+ нм | Межсоединения и контакты с низким сопротивлением |

Нужно решение для напыления золота с точным контролем для вашей лаборатории? В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, которые обеспечивают точность на уровне ангстрем для применений, от подготовки образцов для СЭМ до передовых оптических покрытий. Наш опыт гарантирует, что вы достигнете точной толщины, однородности и адгезии, которые требуются для ваших исследований. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем адаптировать процесс напыления к вашим конкретным требованиям!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Вольфрамовая лодочка для нанесения тонких пленок

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

- Оптические окна из CVD-алмаза для лабораторных применений

Люди также спрашивают

- На чем можно использовать РФА? Анализ твердых тел, жидкостей, порошков и многого другого

- Какие основные расходные материалы необходимы для лабораторных процессов? Экспертное руководство по ПТФЭ, керамике и тиглям

- Какова толщина золотого покрытия для СЭМ? Достижение идеальной проводимости без маскировки деталей

- Какие элементы может обнаруживать РФА? От натрия до урана с критическим «слепым пятном»

- Как работает промышленная печь? Объяснение ключевых компонентов и применений

- Что не может обнаружить РФА? Раскрываем критические ограничения рентгенофлуоресцентного анализа

- Что такое процедура РФА? Руководство по точному элементном анализу

- Почему важна температура плавления металла? Ключ к производству и производительности