По своей сути, термическое напыление — это простой процесс создания тонкой металлической пленки путем, по сути, «кипячения» металла в вакууме. Исходный металл нагревается до тех пор, пока он не испарится, а этот металлический пар затем перемещается и конденсируется на более холодной поверхности, называемой подложкой, образуя однородную твердую пленку. Этот метод является основным типом физического осаждения из паровой фазы (PVD), широко используемым в производстве электроники.

Основной принцип термического напыления заключается в использовании резистивного нагрева для превращения твердого исходного материала в пар внутри камеры высокого вакуума. Затем этот пар покрывает целевую подложку, конденсируясь обратно в твердое состояние для формирования точно контролируемой тонкой пленки.

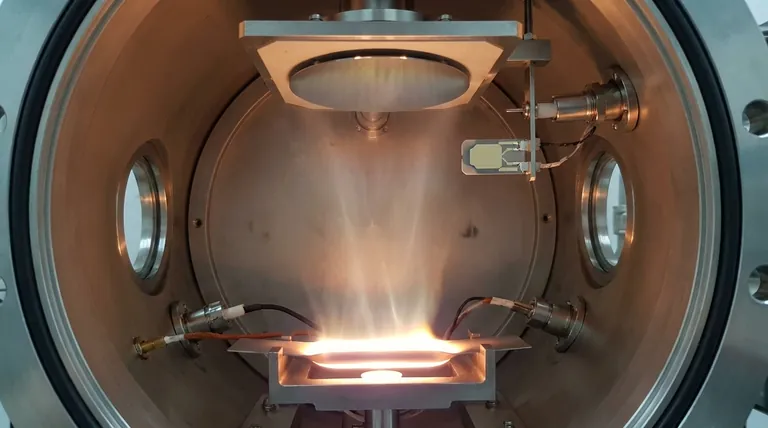

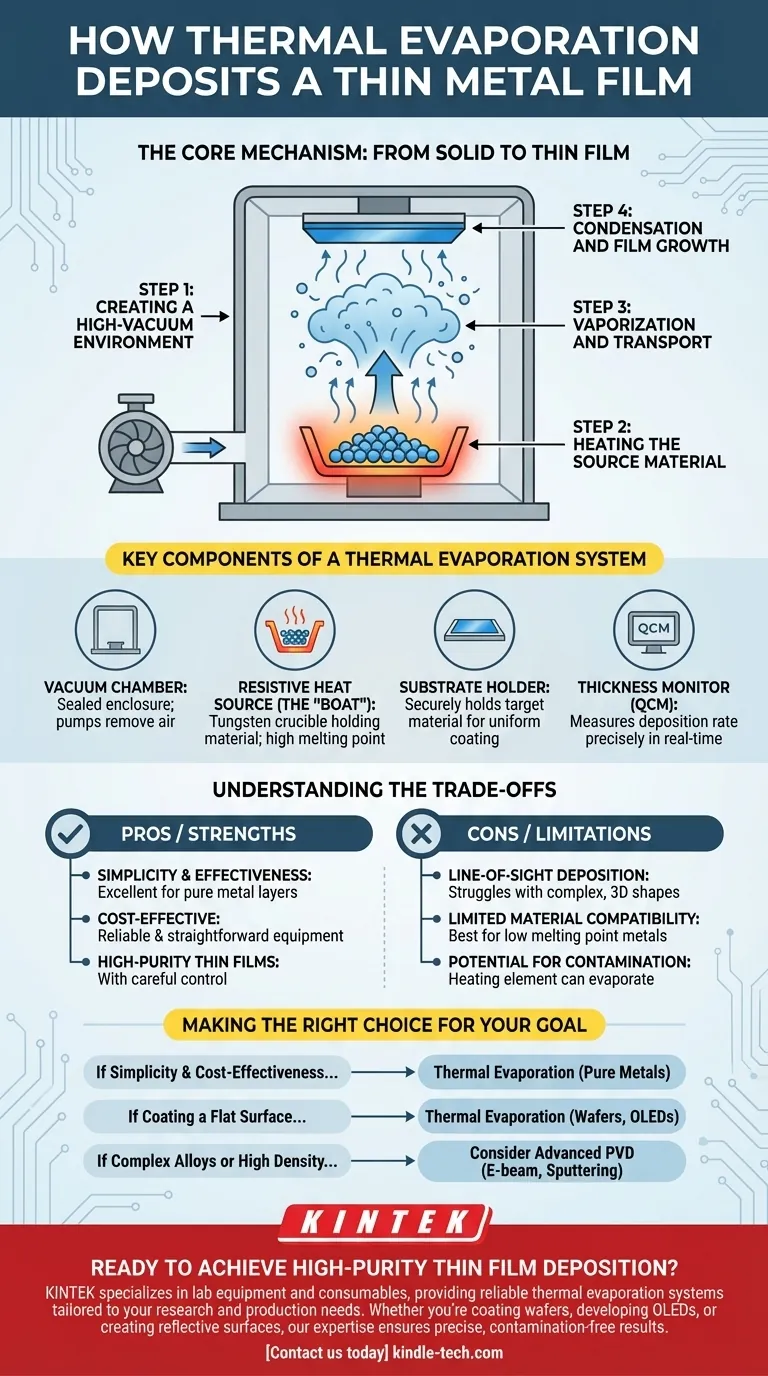

Основной механизм: от твердого тела к тонкой пленке

Понимание процесса термического напыления включает его разбиение на четыре отдельных, последовательных шага, которые происходят в контролируемой среде.

Шаг 1: Создание среды высокого вакуума

Весь процесс происходит внутри герметичной камеры, где давление снижается до высокого вакуума.

Этот вакуум критически важен, поскольку он удаляет воздух и другие частицы, предотвращая реакцию металлического пара с загрязнителями и гарантируя, что он может беспрепятственно перемещаться от источника к подложке.

Шаг 2: Нагрев исходного материала

Металл, который необходимо нанести, часто в виде проволоки, гранул или дроби, помещается в контейнер.

Этот контейнер, обычно называемый «лодочкой» или «корзиной», изготавливается из материала с очень высокой температурой плавления, например, из вольфрама. Через лодочку пропускается электрический ток, заставляя ее нагреваться резистивно, подобно нити накаливания в лампе накаливания.

Шаг 3: Испарение и перенос

По мере нагревания лодочки она передает тепловую энергию исходному металлу, повышая его температуру до тех пор, пока он не начнет испаряться или сублимироваться, превращаясь непосредственно в газ.

Это создает облако металлического пара, которое расширяется по вакуумной камере, двигаясь по прямым линиям.

Шаг 4: Конденсация и рост пленки

Более холодная подложка (например, кремниевая пластина или стеклянная панель) располагается над источником пара.

Когда атомы или молекулы металлического пара сталкиваются с более холодной подложкой, они теряют энергию, конденсируются обратно в твердое состояние и начинают образовывать тонкую, однородную пленку на ее поверхности.

Ключевые компоненты системы термического напыления

Функциональная система термического напыления зависит от нескольких критически важных аппаратных компонентов, работающих согласованно для достижения точного и чистого осаждения.

Вакуумная камера

Это герметичный корпус, в котором происходит весь процесс. Он соединен с серией насосов, которые откачивают воздух для создания необходимого высокого вакуума.

Резистивный источник тепла (The "Boat")

Это тигель или нить накаливания, в которой находится исходный материал. Он должен выдерживать экстремальные температуры, не плавясь и не вступая в реакцию с испаряемым материалом.

Держатель подложки

Этот компонент надежно удерживает целевой материал — пластину, стекло или другой объект, который необходимо покрыть. Он часто располагается таким образом, чтобы обеспечить равномерное покрытие от облака пара снизу.

Датчик толщины (QCM)

Для высокоточного контроля конечной толщины пленки в системах используется кварцевый микробаланс (QCM). Это устройство измеряет скорость осаждения в режиме реального времени, обнаруживая изменение резонансной частоты кристалла по мере добавления массы пара на его поверхность.

Понимание компромиссов

Хотя термическое напыление ценится за свою простоту и эффективность, важно понимать его присущие ограничения.

Осаждение по прямой видимости

Поскольку металлический пар движется по прямым линиям от источника к подложке, этот метод считается методом прямой видимости. Это означает, что он отлично подходит для покрытия плоских поверхностей, но с трудом равномерно покрывает сложные трехмерные формы с поднутрениями или скрытыми поверхностями.

Ограниченная совместимость материалов

Этот процесс лучше всего подходит для материалов с относительно низкими температурами плавления и кипения, таких как чистые металлы, такие как алюминий, золото, серебро и индий. Попытка испарить материалы с чрезвычайно высокими температурами плавления или сложные сплавы может быть трудной или невозможной при стандартном резистивном нагреве.

Потенциал загрязнения

Хотя вакуум снижает большинство загрязнений, сам нагревательный элемент (лодочка) иногда может загрязнять пленку, если он нагревается слишком сильно и начинает испаряться вместе с исходным материалом. Это требует тщательного контроля мощности и температуры.

Выбор правильного варианта для вашей цели

Выбор термического напыления полностью зависит от конкретных требований к вашему материалу, подложке и желаемым свойствам пленки.

- Если ваш основной акцент делается на простоте и экономической эффективности: Термическое напыление — отличный выбор для нанесения чистых металлических слоев для таких применений, как электрические контакты или отражающие покрытия.

- Если ваш основной акцент делается на покрытии плоской поверхности: Этот метод превосходно подходит для создания однородных пленок на подложках, таких как пластины, солнечные элементы и панели дисплеев OLED, где осаждение по прямой видимости является достаточным.

- Если ваш основной акцент делается на нанесении сложных сплавов или достижении высокой плотности пленки: Вам может потребоваться рассмотреть более продвинутые методы PVD, такие как электронно-лучевое испарение или распыление, которые предлагают больший контроль над составом материала и структурой пленки.

В конечном счете, термическое напыление остается основополагающим и весьма ценным методом благодаря своей способности производить тонкие пленки высокой чистоты с помощью надежного и простого оборудования.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Резистивный нагрев испаряет металл в вакууме, который конденсируется на подложке |

| Идеальные материалы | Чистые металлы, такие как алюминий, золото, серебро, индий |

| Лучше всего подходит для | Плоские поверхности, электрические контакты, отражающие покрытия |

| Ограничения | Осаждение по прямой видимости; не идеально для сложных 3D-форм |

Готовы достичь нанесения тонких пленок высокой чистоты в вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные системы термического напыления, адаптированные к вашим исследовательским и производственным потребностям. Независимо от того, наносите ли вы покрытия на пластины, разрабатываете OLED-устройства или создаете отражающие поверхности, наш опыт обеспечивает точные результаты без загрязнений. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

Люди также спрашивают

- Что такое метод осаждения, индуцированного электронным пучком? Руководство по высокоточной 3D-нанофабрикации

- Каковы два преимущества использования распыления по сравнению с испарением для создания системы металлических межсоединений? Превосходное качество пленки и контроль

- Каковы применения испарения в промышленности? От концентрации пищевых продуктов до высокотехнологичных тонких пленок

- Каковы 5 факторов, влияющих на скорость испарения? Освойте этот процесс для вашей лаборатории

- Каковы преимущества и недостатки вакуумного термического напыления? Получение высокочистых тонких пленок

- Какие подложки используются для нанесения тонких пленок? Выбор правильной основы для вашего применения

- Какие материалы используются при вакуумном напылении? Руководство по металлам, сплавам и диэлектрикам

- Каково применение физического осаждения из паровой фазы? Повышение долговечности, производительности и чистоты