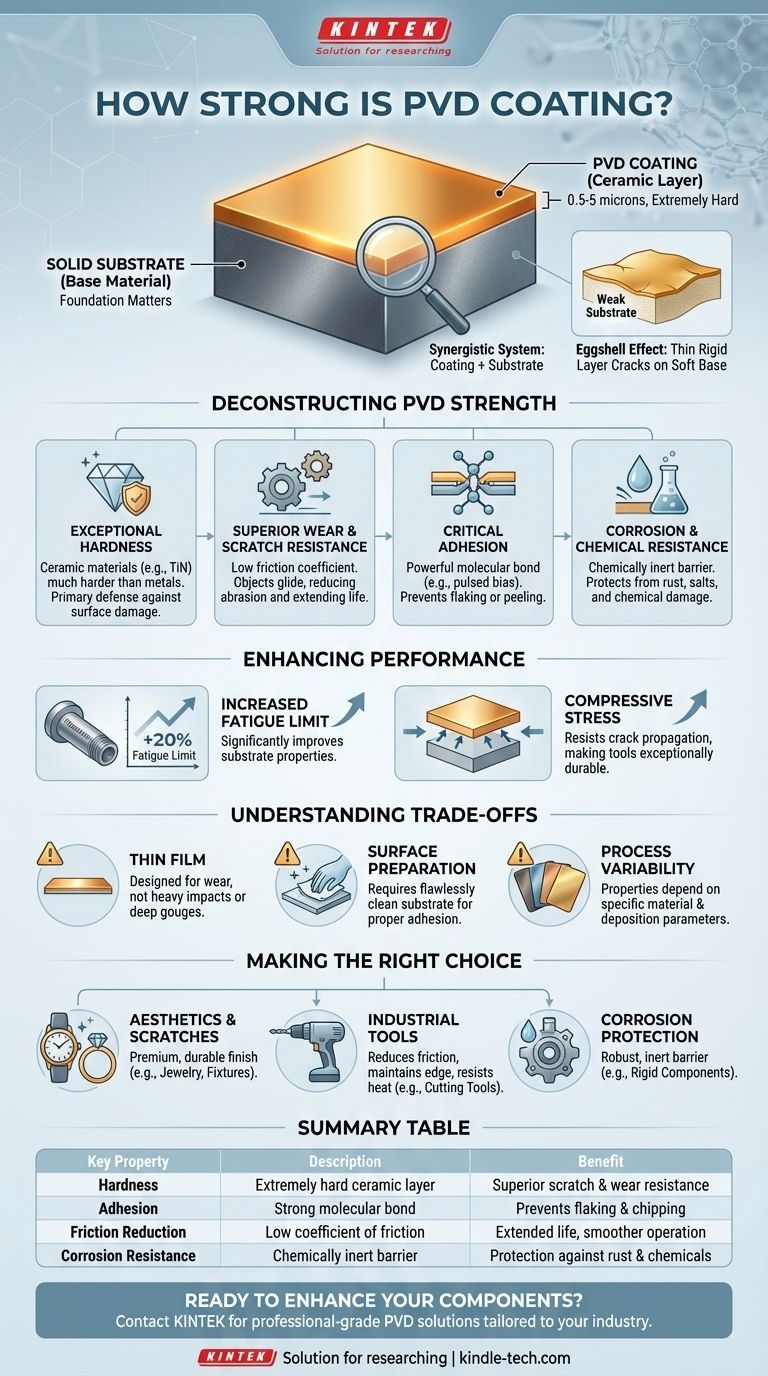

Если говорить точнее, прочность покрытия физического осаждения из паровой фазы (PVD) — это не единичное значение, а совокупность свойств. Оно создает чрезвычайно твердый, тонкий керамический слой на поверхности, который обладает высокой устойчивостью к износу, коррозии и трению. Однако истинная прочность покрытия фундаментально связана с твердостью и подготовкой основного материала, к которому оно прикреплено.

Основной вывод заключается в том, что PVD — это не самостоятельный щит; это улучшение на уровне поверхности. Его замечательная долговечность обусловлена формированием синергетической системы с основным материалом, повышающей его твердость поверхности и износостойкость, но оно не может компенсировать слабое основание.

Деконструкция «прочности» PVD

Когда мы говорим о «прочности» PVD-покрытия, мы на самом деле ссылаемся на несколько различных, измеримых характеристик, которые совместно создают высокопрочную поверхность.

Исключительная твердость

PVD-покрытия часто представляют собой керамические материалы, такие как нитрид титана (TiN), которые по своей сути намного тверже большинства металлов. Этот процесс осаждает очень тонкий — обычно от 0,5 до 5 микрон — но плотно упакованный слой на подложке.

Эта дополнительная твердость является основной защитой от повреждения поверхности.

Превосходная износостойкость и устойчивость к царапинам

Твердость напрямую переходит в превосходную устойчивость к износу, истиранию и царапинам. Процесс также значительно снижает коэффициент трения поверхности.

Поверхность с более низким коэффициентом трения с большей вероятностью позволит объектам скользить по ней, а не врезаться и вызывать царапины, что значительно продлевает первозданный внешний вид и срок службы детали.

Критическая роль адгезии

Прочность покрытия равна прочности его связи с подложкой. PVD создает прочную связь на молекулярном уровне, гарантируя, что покрытие не будет легко отслаиваться, скалываться или шелушиться.

Современные PVD-процессы используют такие технологии, как системы импульсной смещения, для физического внедрения материала покрытия в поверхность подложки, создавая исключительно прочную и интегрированную связь.

Коррозионная стойкость и химическая стойкость

PVD-слой действует как химически инертный барьер между подложкой и окружающей средой. Это защищает основной металл от окисления (ржавчины), коррозии от соли и повреждения многими химическими веществами.

Это партнерство: система подложки и покрытия

PVD-покрытие не следует оценивать изолированно. Его производительность полностью зависит от материала, на который оно нанесено, создавая композитную систему, в которой обе части должны работать вместе.

Основа имеет значение

Представьте PVD как тонкий слой льда. На твердой гранитной плите этот лед невероятно твердый и его трудно разбить. Однако на мягкой грязи любое давление деформирует грязь, и «прочный» лед мгновенно треснет.

Аналогичным образом, нанесение твердого PVD-покрытия на мягкий материал, такой как алюминий, не предотвратит появление вмятин. Если базовый материал деформируется от удара, тонкий, жесткий PVD-слой сверху может треснуть — это явление известно как «эффект яичной скорлупы».

Как PVD повышает производительность

При нанесении на подходящую подложку PVD значительно улучшает ее присущие свойства. Например, было показано, что покрытие из нитрида титана (TiN) на высокопрочном титановом сплаве увеличивает предел усталости более чем на 20%.

Во время фазы охлаждения PVD-процесса покрытие образует состояние компрессионного напряжения. Это внутреннее напряжение помогает противостоять образованию и распространению микроскопических трещин, что делает PVD-покрытые инструменты исключительно долговечными для сложных задач, таких как фрезерование.

Понимание компромиссов

Несмотря на высокую эффективность, PVD не является универсальным решением. Понимание его ограничений является ключом к его правильному использованию.

Это тонкая пленка

Покрытие чрезвычайно твердое, но также чрезвычайно тонкое. Оно предназначено для защиты от царапин и износа, а не для поглощения энергии сильного удара или предотвращения глубокой борозды, которая деформирует основной металл.

Важность подготовки поверхности

Производительность PVD критически зависит от безупречно чистой и гладкой подложки. Любые неровности поверхности, масла или загрязнения нарушат адгезию и приведут к преждевременному выходу покрытия из строя.

Не все PVD одинаковы

Термин «PVD» описывает процесс, а не один материал. Конечные свойства — цвет, твердость, коэффициент трения — полностью зависят от конкретного наносимого керамического материала (например, TiN, CrN, AlTiN) и точных параметров процесса нанесения.

Сделайте правильный выбор для вашего применения

Используйте PVD стратегически там, где его специфические преимущества решают вашу основную проблему.

- Если ваш основной фокус — эстетика и устойчивость к царапинам (например, часы, ювелирные изделия, фурнитура): PVD — отличный выбор, обеспечивающий прочную, долговечную отделку с премиальным внешним видом.

- Если ваш основной фокус — производительность промышленных инструментов (например, сверла, фрезы): PVD необходим для увеличения срока службы инструмента за счет снижения трения, сохранения острой режущей кромки и сопротивления износу при высоких температурах.

- Если ваш основной фокус — защита от коррозии на жестком компоненте: PVD обеспечивает надежный и инертный барьер, который намного долговечнее традиционных красок или покрытий.

В конечном счете, рассматривайте PVD не просто как защитный слой, а как стратегическое инженерное решение для повышения поверхностной производительности правильно выбранного материала.

Сводная таблица:

| Ключевое свойство | Описание | Преимущество |

|---|---|---|

| Твердость | Чрезвычайно твердый керамический слой (например, TiN) | Превосходная устойчивость к царапинам и износу |

| Адгезия | Прочная молекулярная связь с подложкой | Предотвращает шелушение и сколы |

| Снижение трения | Низкий коэффициент трения | Увеличенный срок службы детали и более плавная работа |

| Коррозионная стойкость | Химически инертный барьер | Защита от ржавчины и химикатов |

Готовы улучшить свои компоненты с помощью профессиональных PVD-покрытий?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения для PVD-покрытия, адаптированные для таких отраслей, как аэрокосмическая промышленность, производство медицинских устройств и точная оснастка. Наш опыт гарантирует, что ваши подложки получат оптимальное поверхностное улучшение для максимальной долговечности и производительности.

Свяжитесь с нами сегодня, чтобы обсудить, как наши PVD-покрытия могут решить ваши конкретные проблемы с износом, коррозией или трением!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторная муфельная печь с нижним подъемом

- Прецизионные циркониевые керамические шарики для производства передовой тонкой керамики

Люди также спрашивают

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Является ли алмазное покрытие постоянным? Правда о его долговечности

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев