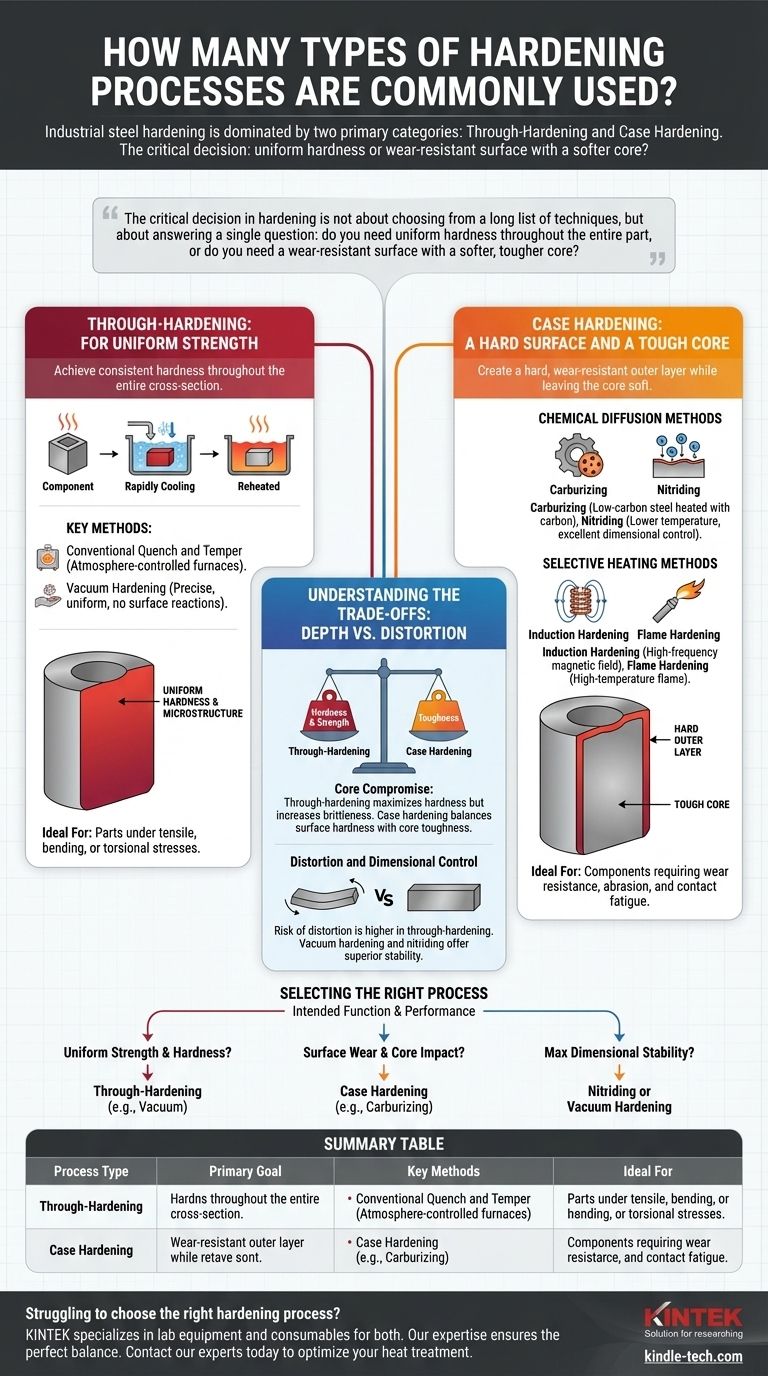

По сути, в промышленной закалке стали доминируют две основные категории процессов: объемная закалка и поверхностная закалка. Хотя существует множество специализированных вариаций, почти все распространенные методы подпадают под одну из этих двух групп, различаясь тем, упрочняют ли они весь компонент или только его поверхностный слой.

Ключевое решение при закалке заключается не в выборе из длинного списка методов, а в ответе на один вопрос: нужна ли вам однородная твердость по всему сечению детали, или вам нужна износостойкая поверхность с более мягкой и вязкой сердцевиной?

Объемная закалка: для однородной прочности

Объемная закалка, также известная как закалка с последующей отпуском, направлена на достижение постоянной твердости и микроструктуры по всему сечению компонента. Это идеально подходит для деталей, подверженных растягивающим, изгибающим или скручивающим нагрузкам, которые распределены по всему телу детали.

Что это такое

Процесс включает нагрев всей стальной детали выше ее критической температуры превращения, а затем быстрое охлаждение (закалку) в среде, такой как масло, вода или газ. Такое быстрое охлаждение фиксирует очень твердую, хрупкую кристаллическую структуру, называемую мартенситом. Почти всегда требуется последующий отпуск (повторный нагрев до более низкой температуры) для снижения хрупкости и повышения вязкости.

Ключевой метод: Обычная закалка с отпуском

Это классический процесс закалки, выполняемый в печах с контролируемой атмосферой. Это экономически эффективный и широко известный метод достижения высокой прочности в различных легированных сталях.

Ключевой метод: Вакуумная закалка

Как отмечалось, этот процесс проводится в вакуумной печи. Основное преимущество заключается в том, что отсутствие кислорода предотвращает поверхностные реакции, в результате чего деталь получается яркой и чистой, без поверхностного обезуглероживания.

Контролируемая среда также позволяет чрезвычайно точно контролировать температуру и обеспечивать равномерный нагрев, что минимизирует деформацию. Закалка обычно проводится с использованием инертного газа под высоким давлением, такого как азот, который менее жесткий, чем жидкостная закалка, и дополнительно снижает риск растрескивания или коробления.

Поверхностная закалка: твердая поверхность и прочная сердцевина

Поверхностная закалка создает твердый, износостойкий внешний слой («корочку»), оставляя внутреннюю часть, или «сердцевину», компонента мягкой и пластичной. Такой профиль с двойными свойствами идеален для компонентов, которые должны противостоять поверхностному износу, истиранию и контактной усталости, одновременно выдерживая ударные и ударные нагрузки без разрушения.

Методы химической диффузии

Эти процессы изменяют химический состав поверхности стали путем диффузии элементов в нее при высоких температурах.

Цементация — широко используемый метод, при котором низкоуглеродистая сталь нагревается в среде, богатой углеродом. Углерод диффундирует в поверхность, которую затем можно закалить и отпустить для создания твердой, высокоуглеродистой корки поверх прочной, низкоуглеродистой сердцевины.

Азотирование включает диффузию азота в поверхность стали. Этот процесс проводится при более низких температурах, чем цементация, и не требует закалки, что приводит к минимальной деформации и отличному контролю размеров. Полученная нитридная корка чрезвычайно твердая и износостойкая.

Методы селективного нагрева

Эти методы упрочняют поверхность, быстро нагревая только внешний слой с последующей закалкой. Химия и свойства сердцевины остаются неизменными.

Индукционная закалка использует высокочастотное переменное магнитное поле для быстрого создания тепла на поверхности детали. Как только поверхность достигает нужной температуры, питание отключается, и деталь немедленно закаливается. Это очень быстрый, чистый и контролируемый процесс.

Газовая закалка использует высокотемпературное пламя горелки для нагрева поверхности компонента. После достижения желаемой температуры поверхность закаливается. Это более ручной процесс, но он универсален и хорошо подходит для очень больших или неоднородных деталей.

Понимание компромиссов: глубина против деформации

Выбор правильного процесса требует понимания присущих компромиссов между различными металлургическими результатами.

Компромисс сердцевины: твердость против вязкости

Это самый фундаментальный компромисс в металлургии. Объемная закалка максимизирует твердость и прочность, но увеличивает хрупкость. Поверхностная закалка намеренно создает композит, балансируя твердость поверхности с вязкостью сердцевины.

Деформация и контроль размеров

Любой процесс, включающий нагрев и быструю закалку, вносит напряжения и несет риск деформации. Объемная закалка, которая затрагивает всю деталь, как правило, имеет более высокий риск коробления по сравнению с поверхностной закалкой.

Такие процессы, как вакуумная закалка и азотирование, ценятся за их превосходную стабильность размеров благодаря более равномерному нагреву и менее жесткой или отсутствующей закалке.

Стоимость и применение

Объемная закалка часто проще и экономичнее для деталей, которым требуется однородные свойства. Процессы поверхностной закалки могут быть более сложными и дорогими, но они необходимы для высокопроизводительных компонентов, таких как шестерни, подшипники и коленчатые валы, которые требуют индивидуальных свойств поверхности и сердцевины.

Выбор правильного процесса закалки

Ваш выбор должен полностью диктоваться предполагаемой функцией компонента и требованиями к производительности.

- Если ваш основной фокус — однородная прочность и твердость для противостояния изгибающим или растягивающим нагрузкам: Выберите процесс объемной закалки, такой как обычная закалка с отпуском или, для более высокой точности, вакуумная закалка.

- Если ваш основной фокус — износостойкость поверхности в сочетании с ударной прочностью сердцевины: Выберите процесс поверхностной закалки, такой как цементация для высоких нагрузок или индукционная закалка для скорости и точности.

- Если ваш основной фокус — максимальная стабильность размеров, и отсутствие деформации является обязательным: Отдайте предпочтение азотированию для поверхностной закалки или вакуумной закалке для применений объемной закалки.

Понимание этого фундаментального различия между упрочнением всей детали или только ее поверхности является ключом к определению правильной обработки для достижения целей производительности вашего материала.

Сводная таблица:

| Тип процесса | Основная цель | Ключевые методы | Идеально подходит для |

|---|---|---|---|

| Объемная закалка | Однородная твердость по всей детали | Закалка с отпуском, Вакуумная закалка | Детали под растягивающими, изгибающими или скручивающими нагрузками |

| Поверхностная закалка | Твердая поверхность, прочная сердцевина | Цементация, Азотирование, Индукционная, Газовая закалка | Шестерни, подшипники, компоненты, требующие износостойкости и ударной прочности |

Испытываете трудности с выбором правильного процесса закалки для ваших компонентов? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых как для объемной, так и для поверхностной закалки. Наш опыт гарантирует, что вы достигнете идеального баланса твердости, вязкости и стабильности размеров для ваших материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования, и позвольте нам помочь вам оптимизировать процесс термообработки для превосходной производительности.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса