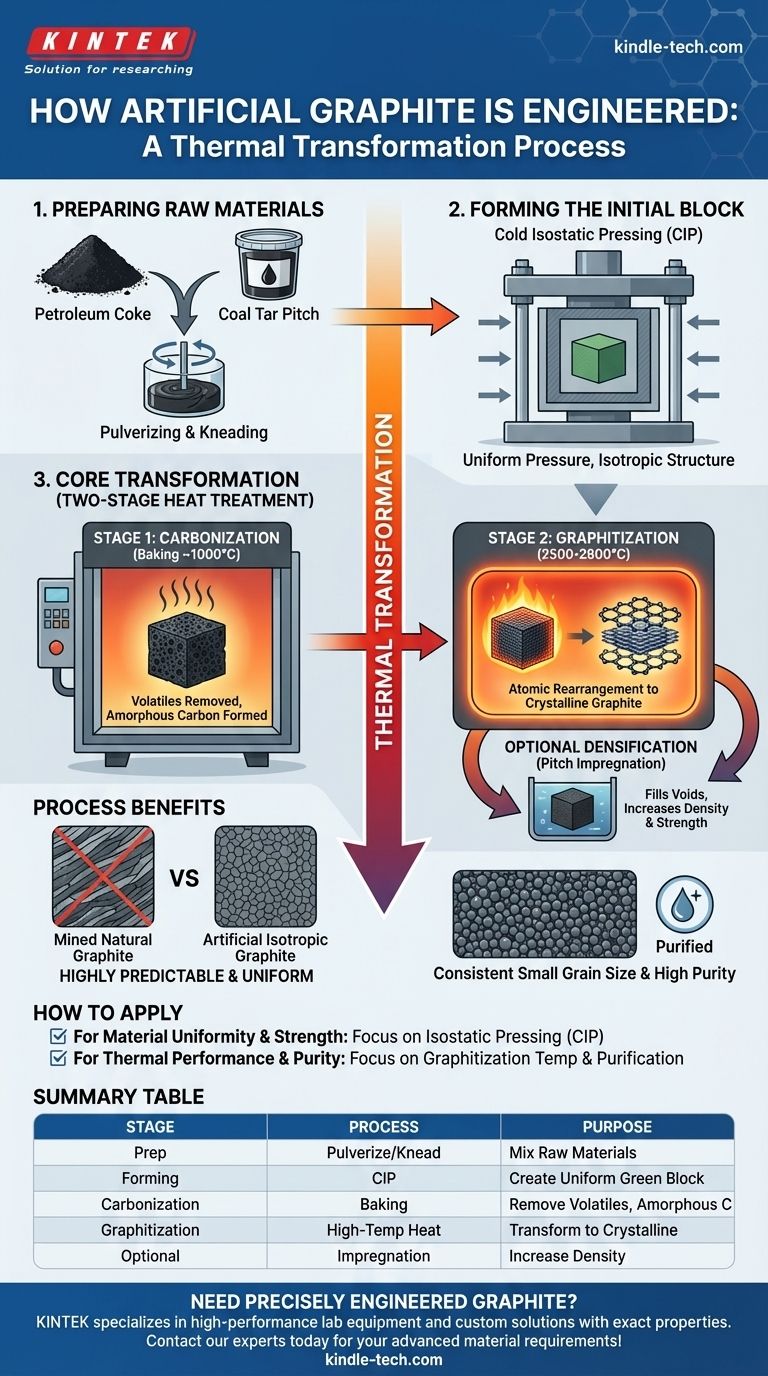

Короче говоря, искусственный графит не добывают, а создают (инженерно обрабатывают). Его производят, используя богатые углеродом сырьевые материалы, такие как нефтяной кокс и каменноугольный пек, прессуя их в нужную форму, а затем подвергая интенсивному многостадийному термическому воздействию, которое преобразует аморфный углерод в чистую кристаллическую структуру графита.

Ключевая идея заключается в том, что производство искусственного графита — это процесс термической трансформации. Он преобразует дезорганизованные атомы углерода в высокоупорядоченную, слоистую решетку графита с помощью экстремального нагрева, обычно в диапазоне 2500–2800 °C.

План производства: пошаговое описание

Производство высококачественного искусственного графита, особенно изотопного графита, является точным и контролируемым процессом. Каждый этап предназначен для придания конечному материалу определенных свойств.

H3: Подготовка сырья

Процесс начинается с тщательно отобранного сырья, в основном нефтяного кокса (твердый углеродный побочный продукт нефтепереработки) и каменноугольного пека (связующее вещество).

Сначала кокс подвергают кальцинации (нагреву) для удаления примесей, а затем измельчают в мелкий порошок. Этот порошок смешивают и перемешивают с нагретым пеком, который действует как связующее вещество, создавая однородную пастообразную смесь.

H3: Формирование исходного блока

Эта сырая смесь затем формуется в твердый блок, часто называемый «зеленым» блоком. Основным методом для высокоэффективного графита является холодное изостатическое прессование (ХИП).

В этой технике материал помещают в гибкую форму и подвергают воздействию чрезвычайно высокого давления со всех сторон с использованием жидкой среды. Это гарантирует, что блок имеет очень однородную плотность и изотропную структуру, то есть его свойства одинаковы во всех направлениях.

Основная трансформация: от углерода к графиту

После формирования блока он подвергается двухстадийной термической обработке, которая коренным образом изменяет его атомную структуру.

H3: Этап 1: Карбонизация (Обжиг)

Сформированный блок медленно нагревают в бескислородной среде. Этот первоначальный процесс обжига, известный как карбонизация, удаляет летучие соединения из связующего пека.

В результате получается твердый, хрупкий и пористый блок аморфного углерода.

H3: Этап 2: Графитизация (Финальное преобразование)

Это самый важный и энергоемкий этап. Карбонизированный блок нагревают в специальной печи до чрезвычайно высоких температур, обычно от 2500 °C до 2800 °C.

При этих температурах неупорядоченные атомы углерода получают достаточно энергии, чтобы перестроиться в упорядоченную, гексагональную и слоистую кристаллическую структуру графита.

H3: Дополнительное уплотнение

Для применений, требующих максимальной плотности и минимальной пористости, блок может подвергаться пропитке пеком после первоначальной карбонизации.

Пористый углеродный блок насыщается жидким пеком, а затем снова обжигается. Это заполняет внутренние пустоты и значительно увеличивает плотность и прочность конечного материала.

Понимание преимуществ процесса

Этот многостадийный производственный процесс сложен, но он обеспечивает точный контроль над свойствами конечного материала, что невозможно при использовании природного графита, добываемого в шахтах.

H3: Достижение изотропной однородности

Использование изостатического прессования имеет решающее значение. Оно устраняет направленное течение зерен, присутствующее в других методах формования, в результате чего графит становится высокопредсказуемым и ведет себя однородно независимо от ориентации.

H3: Контроль размера зерна и чистоты

Выбирая определенные порошки кокса и контролируя параметры процесса, производители могут получать графит с очень малым и однородным размером зерна.

Кроме того, чрезвычайно высокие температуры стадии графитизации также служат для испарения и удаления большинства примесей, что приводит к получению конечного продукта очень высокой чистоты.

Как применить эти знания

Понимание стадий производства помогает выбрать правильный материал для конкретного технического применения.

- Если ваш основной фокус — однородность и прочность материала: Использование изостатического прессования является наиболее важным фактором, поскольку оно определяет изотропный характер конечного блока.

- Если ваш основной фокус — термические характеристики и химическая чистота: Температура графитизации и дополнительные этапы очистки являются критическими факторами, определяющими конечное качество материала.

В конечном счете, процесс искусственного производства позволяет создавать графит как предсказуемый и высокоэффективный промышленный материал.

Сводная таблица:

| Стадия производства | Ключевой процесс | Назначение |

|---|---|---|

| Подготовка сырья | Измельчение и перемешивание | Смешивание нефтяного кокса со связующим каменноугольным пеком |

| Формование | Холодное изостатическое прессование (ХИП) | Создание однородного изотропного «зеленого» блока |

| Карбонизация | Обжиг (~1000°C) | Удаление летучих веществ, формирование аморфного углерода |

| Графитизация | Высокотемпературный нагрев (2500-2800°C) | Преобразование углерода в кристаллический графит |

| Дополнительный этап | Пропитка пеком | Увеличение плотности и прочности |

Нужен точно спроектированный графит для вашей лаборатории или промышленного применения? KINTEK специализируется на высокоэффективном лабораторном оборудовании и расходных материалах, включая индивидуальные графитовые решения. Наш опыт гарантирует, что вы получите материалы с точно необходимыми свойствами — будь то изотропная однородность, высокая чистота или специфические термические характеристики. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать передовые материаловедческие потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь непрерывного графитирования в вакууме с графитом

- Графитировочная печь сверхвысоких температур в вакууме

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Вертикальная высокотемпературная вакуумная графитизационная печь

Люди также спрашивают

- Хорош ли графит при высоких температурах? Раскрывая его потенциал экстремального жара

- Что происходит с графитом при высоких температурах? Раскройте его исключительную термостойкость

- Какова максимальная рабочая температура графита? Раскройте высокотемпературные характеристики с правильной атмосферой

- Может ли графит выдерживать высокие температуры? Максимизация производительности в контролируемых атмосферах

- Почему графит устойчив к высоким температурам? Раскрываем его исключительную термическую стабильность для вашей лаборатории