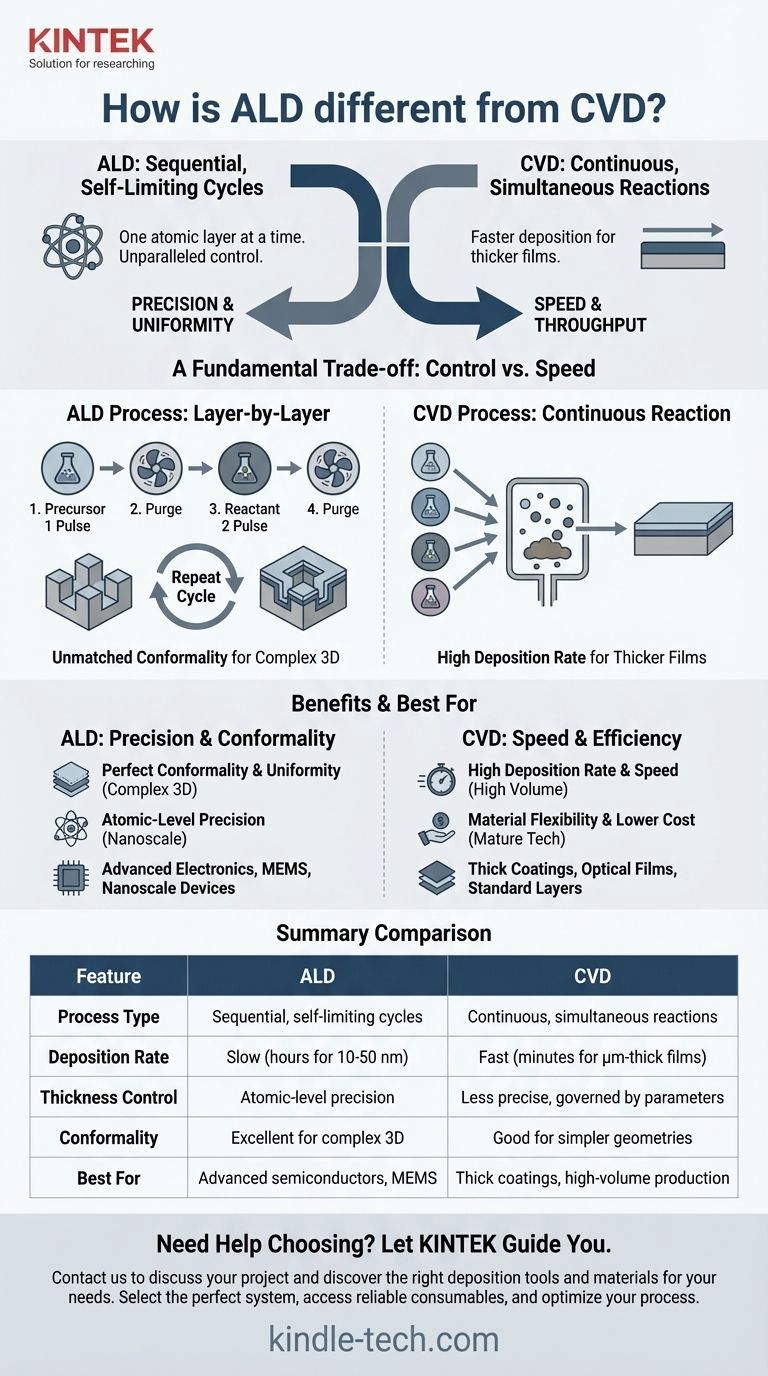

По своей сути, фундаментальное различие между атомно-слоевым осаждением (ALD) и химическим осаждением из газовой фазы (CVD) заключается в методе реакции. ALD — это последовательный процесс, который осаждает материал по одному атомному слою за раз в самоограничивающихся циклах, предлагая беспрецедентный контроль. В отличие от этого, CVD включает непрерывные, одновременные химические реакции, что обеспечивает гораздо более высокие скорости осаждения для более толстых пленок.

Выбор между ALD и CVD — это фундаментальный компромисс между контролем и скоростью. ALD обеспечивает атомную точность и идеальную однородность, что делает его идеальным для передовых, сложных структур, в то время как CVD обеспечивает высокую пропускную способность, необходимую для более толстых, менее сложных покрытий.

Фундаментальное различие в процессах

Чтобы понять их различные результаты, мы должны сначала изучить, как каждый процесс работает на молекулярном уровне. Хотя оба являются формами химического осаждения из газовой фазы, их выполнение радикально отличается.

ALD: Послойный подход

Атомно-слоевое осаждение (ALD) разделяет химическую реакцию на два или более отдельных, последовательных этапа. Сначала газ-предшественник импульсно подается в камеру, где он образует один самоограничивающийся монослой на подложке. Это означает, что реакция автоматически прекращается, как только все доступные поверхностные участки заняты.

Любой избыток предшественника удаляется, а затем вводится второй реагент. Этот второй реагент взаимодействует только с первым монослоем, завершая химическую реакцию с образованием одного атомного слоя желаемого материала. Этот цикл повторяется сотни или тысячи раз для построения пленки слой за слоем.

CVD: Подход непрерывной реакции

Химическое осаждение из газовой фазы (CVD) использует более прямой путь. В этом процессе все необходимые газы-предшественники одновременно вводятся в реакционную камеру.

Эти газы реагируют друг с другом как на поверхности подложки, так и в объеме над ней, непрерывно осаждая материал. Процесс регулируется такими факторами, как поток газа, температура и давление, и он не останавливается до тех пор, пока подача газов не будет прекращена.

Как процесс определяет производительность

Различие между последовательным, самоограничивающимся процессом и непрерывным имеет глубокие последствия для свойств конечной пленки и областей применения, для которых подходит каждая из этих технологий.

Непревзойденная конформность и однородность (ALD)

Поскольку реакция ALD является самоограничивающейся, она может идеально покрывать невероятно сложные трехмерные структуры с высоким соотношением сторон. Толщина пленки будет одинаковой сверху, по бокам и снизу любой детали, это свойство известно как высокая конформность.

Это делает ALD незаменимым для современной электроники, где элементы имеют наноразмерные и трехмерные характеристики. Он превосходно создает очень тонкие пленки (обычно 10-50 нм), необходимые для этих применений.

Контроль толщины на атомном уровне (ALD)

В ALD толщина пленки определяется просто количеством выполненных циклов реакции. Эта прямая зависимость обеспечивает цифровую точность на атомном уровне, которую невозможно достичь другими методами.

Скорость и пропускная способность (CVD)

Основным преимуществом CVD является высокая скорость осаждения. Поскольку реакции протекают непрерывно, он может осаждать материал гораздо быстрее, чем ALD, что делает его гораздо более экономичным для применений, требующих толстых пленок (от сотен нанометров до нескольких микрометров).

Гибкость материалов и предшественников (CVD)

Исторически CVD имеет более широкую библиотеку установленных процессов и доступных предшественников для более широкого спектра материалов. Это зрелая, хорошо изученная технология, используемая для всего: от защитных покрытий на обрабатывающих инструментах до базовых слоев в производстве полупроводников.

Понимание компромиссов

Ни одна из технологий не является универсально превосходящей; выбор всегда диктуется конкретными требованиями применения и допустимыми компромиссами.

Скорость осаждения против точности

Это центральный компромисс. ALD чрезвычайно медленный, часто требуется несколько часов для осаждения десятков нанометров. CVD на порядки быстрее, но жертвует тонким контролем толщины и конформности, который обеспечивает ALD.

Сложность процесса и стоимость

Циклирование и продувка в ALD требуют более сложного и дорогостоящего оборудования. В сочетании с низкой скоростью осаждения стоимость одного подложки обычно намного выше для ALD, чем для CVD, особенно для более толстых пленок.

Температурные ограничения и ограничения подложки

Оба процесса работают при повышенных температурах, что может ограничивать типы используемых подложек. Нежелательные напряжения могут возникать в пленке или подложке во время охлаждения, что необходимо учитывать для обеих технологий.

Правильный выбор для вашей цели

Конкретные требования вашего приложения к точности, скорости и стоимости определят оптимальную технологию.

- Если ваша основная цель — максимальная точность и покрытие сложных 3D-структур: ALD — единственный выбор для достижения идеальной конформности и контроля толщины на атомном уровне, что важно для полупроводников следующего поколения, МЭМС и катализаторов.

- Если ваша основная цель — крупносерийное производство относительно толстых пленок: CVD предлагает необходимую скорость, эффективность и экономичность для таких применений, как твердые покрытия, оптические пленки и стандартные электронные слои.

- Если ваша основная цель — сбалансировать производительность и стоимость для пленок без экстремальных соотношений сторон: CVD часто является более практичной и экономичной отправной точкой благодаря своей зрелости и более высокой пропускной способности.

В конечном итоге, понимание этого основного различия между последовательным и непрерывным осаждением позволяет вам выбрать правильный инструмент для работы.

Сводная таблица:

| Характеристика | Атомно-слоевое осаждение (ALD) | Химическое осаждение из газовой фазы (CVD) |

|---|---|---|

| Тип процесса | Последовательные, самоограничивающиеся циклы | Непрерывные, одновременные реакции |

| Скорость осаждения | Низкая (часы для 10-50 нм) | Высокая (минуты для пленок толщиной в мкм) |

| Контроль толщины | Точность на атомном уровне | Менее точный, регулируется параметрами процесса |

| Конформность | Отличная для сложных 3D-структур | Хорошая для более простых геометрий |

| Лучше всего подходит для | Передовые полупроводники, МЭМС, наноустройства | Толстые покрытия, крупносерийное производство |

Испытываете трудности с выбором между ALD и CVD для вашего применения? Позвольте опыту KINTEK помочь вам найти оптимальное решение. Как специалисты в области лабораторного оборудования и расходных материалов, мы предоставляем правильные инструменты для осаждения и материалы для ваших конкретных исследовательских или производственных нужд.

Наша команда может помочь вам:

- Выбрать идеальную систему для ваших требований к точности или пропускной способности

- Получить доступ к надежным расходным материалам и прекурсорам для стабильных результатов

- Оптимизировать процесс осаждения для максимальной эффективности

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может улучшить ваши возможности осаждения тонких пленок. Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок