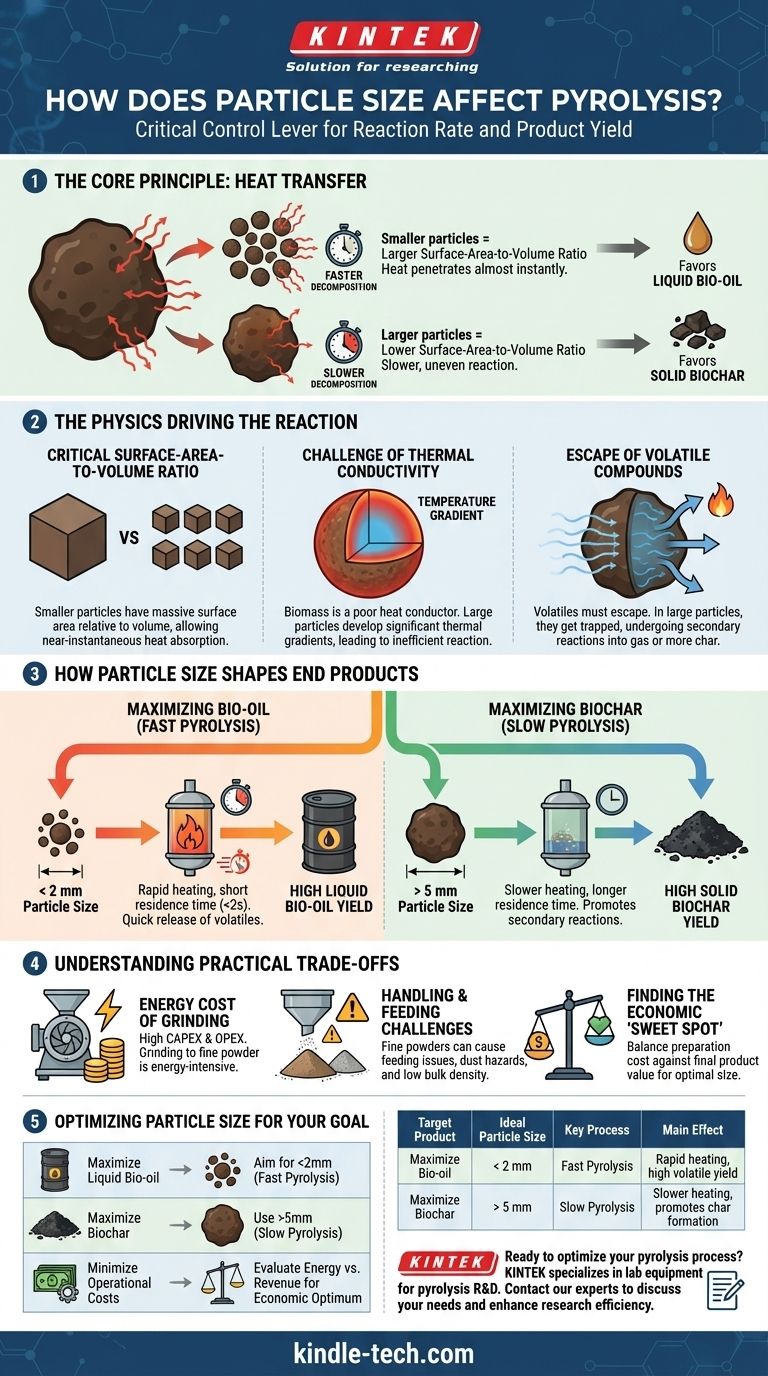

При пиролизе размер частиц является критически важным рычагом управления. Он напрямую определяет скорость и эффективность процесса термического разложения. Как общее правило, более мелкие частицы разлагаются гораздо быстрее благодаря превосходной теплопередаче, что, как правило, способствует производству жидкого биомасла. И наоборот, более крупные частицы реагируют медленнее, что часто увеличивает выход твердого биоугля.

Основной принцип — теплопередача. Более мелкие частицы обладают гораздо большим соотношением площади поверхности к объему, что позволяет теплу проникать в материал практически мгновенно. Эта скорость определяет весь путь реакции и, следовательно, конечное распределение масла, угля и газа.

Физика, лежащая в основе реакции

Влияние размера частиц не случайно; оно определяется фундаментальными принципами тепло- и массопереноса. Понимание этого является ключом к оптимизации любой системы пиролиза.

Критическое соотношение площади поверхности к объему

Каждая частица имеет поверхность, которая поглощает тепло, и внутренний объем, который необходимо нагреть. По мере уменьшения размера частицы ее площадь поверхности уменьшается гораздо медленнее, чем ее объем.

Это означает, что маленькая частица имеет огромную площадь поверхности по отношению к своему крошечному внутреннему объему. Следовательно, она может поглощать тепло и передавать его своему ядру почти мгновенно.

Проблема теплопроводности

Биомасса и другие распространенные виды сырья, как правило, являются плохими проводниками тепла — они эффективно изолируют.

В крупной частице это создает значительный температурный градиент. Внешняя поверхность может иметь заданную температуру, в то время как ядро остается намного более холодным, что приводит к неравномерной и неэффективной реакции.

Выход летучих соединений

Пиролиз работает за счет разложения твердого материала на пары и газы (летучие вещества), оставляя после себя твердый уголь. Эти летучие вещества должны покинуть частицу, чтобы быть собранными в виде биомасла.

В крупных частицах этим парам приходится преодолевать более длинный и сложный путь. Они могут задерживаться внутри структуры частицы, где подвергаются вторичным реакциям, часто распадаясь на неконденсируемые газы или повторно полимеризуясь в большее количество угля.

Как размер частиц формирует ваши конечные продукты

Ваш целевой продукт — будь то масло, уголь или газ — определит ваш идеальный размер частиц. Выбор напрямую влияет на преобладающие условия реакции в реакторе.

Максимизация биомасла (быстрый пиролиз)

Чтобы максимизировать количество жидкого биомасла, вам нужен быстрый пиролиз. Этот процесс требует чрезвычайно высоких скоростей нагрева и очень короткого времени пребывания паров (обычно менее двух секунд).

Для этого необходимы мелкие частицы (часто менее 2 мм). Их быстрый нагрев гарантирует, что вся частица почти мгновенно достигнет температуры пиролиза, быстро высвобождая летучие вещества до того, как они смогут подвергнуться разрушающим ценность вторичным реакциям.

Максимизация биоугля (медленный пиролиз)

Чтобы максимизировать выход биоугля, вам нужен медленный пиролиз. Этот процесс использует гораздо более медленные скорости нагрева и более длительное время пребывания.

Здесь подходят более крупные частицы (часто более 5 мм). Медленное проникновение тепла и более длительное время пребывания паров внутри структуры частицы способствуют вторичным реакциям, которые приводят к образованию более стабильного твердого углерода (угля).

Понимание практических компромиссов

Хотя для определенных продуктов меньший размер часто лучше, простое измельчение сырья в мелкий порошок не всегда является лучшей общей стратегией. Идеальный размер — это экономический и инженерный компромисс.

Энергетические затраты на измельчение

Уменьшение размера, или измельчение (коммутация), является энергоемким процессом. Измельчение сырья в очень мелкий порошок требует значительной электрической энергии и специализированного оборудования, что увеличивает как ваши капитальные (CAPEX), так и операционные (OPEX) затраты.

Проблемы с обращением и подачей

С чрезвычайно мелкими порошками может быть трудно работать. Они могут вызывать проблемы с механизмами подачи, создавать опасность взрыва пыли и иметь низкую насыпную плотность, что делает хранение и транспортировку неэффективными.

Поиск экономического «идеального» значения

Цель не обязательно состоит в том, чтобы использовать максимально мелкую частицу. Цель состоит в том, чтобы найти оптимальный размер, который уравновешивает стоимость подготовки с ценностью выхода конечного продукта для вашей конкретной технологии и рынка.

Оптимизация размера частиц для вашей цели пиролиза

Выбор правильного размера частиц — это стратегическое решение, напрямую связанное с желаемым результатом и эксплуатационными ограничениями.

- Если ваш основной фокус — максимизация выхода жидкого биомасла: Стремитесь к очень мелким частицам (обычно <2 мм), чтобы обеспечить быстрый и равномерный нагрев, необходимый для быстрого пиролиза.

- Если ваш основной фокус — производство высококачественного биоугля: Используйте более крупные частицы (часто >5 мм), чтобы обеспечить более медленный и контролируемый нагрев, который способствует образованию угля.

- Если ваш основной фокус — минимизация эксплуатационных расходов: Оцените затраты энергии на измельчение по сравнению с потенциальным увеличением дохода от более ценного продукта, чтобы найти свой экономический оптимум.

В конечном счете, овладение размером частиц — это контроль теплопередачи, который дает вам прямое управление конечными продуктами вашей системы пиролиза.

Сводная таблица:

| Целевой продукт | Идеальный размер частиц | Ключевой процесс | Основной эффект |

|---|---|---|---|

| Максимизация биомасла | < 2 мм | Быстрый пиролиз | Быстрый нагрев, высокий выход летучих веществ |

| Максимизация биоугля | > 5 мм | Медленный пиролиз | Более медленный нагрев, способствует образованию угля |

Готовы оптимизировать свой процесс пиролиза? KINTEK специализируется на лабораторном оборудовании и расходных материалах для исследований и разработок в области пиролиза. Независимо от того, сосредоточены ли вы на производстве биомасла, биоугля или газа, наш опыт поможет вам выбрать правильное оборудование для точного контроля размера частиц и условий реакции. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в пиролизе и повысить эффективность ваших исследований.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

Люди также спрашивают

- Каков диапазон пиролиза? Мастер-контроль температуры для оптимального выхода биопродуктов

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала

- Каковы требования к оборудованию для загрузки платины (Pt) на композитные носители? Точное перемешивание для высокой дисперсности

- В чем разница между пиролизом, сжиганием и газификацией? Руководство по технологиям термической конверсии

- При какой температуре проводится обычный пиролиз? Подберите правильную температуру для желаемого продукта