Короче говоря, термообработка фундаментально изменяет прочность материала, изменяя его внутреннюю микроструктуру. Это строго контролируемый процесс нагрева и охлаждения, который позволяет целенаправленно увеличивать твердость и прочность, снимать внутренние напряжения или улучшать пластичность в зависимости от желаемого результата для компонента.

Основной принцип, который нужно понять, заключается в том, что термообработка — это не просто придание материалу «большей прочности», а достижение определенного баланса механических свойств. Вы часто жертвуете одним свойством, например, пластичностью, чтобы получить другое, например, твердость.

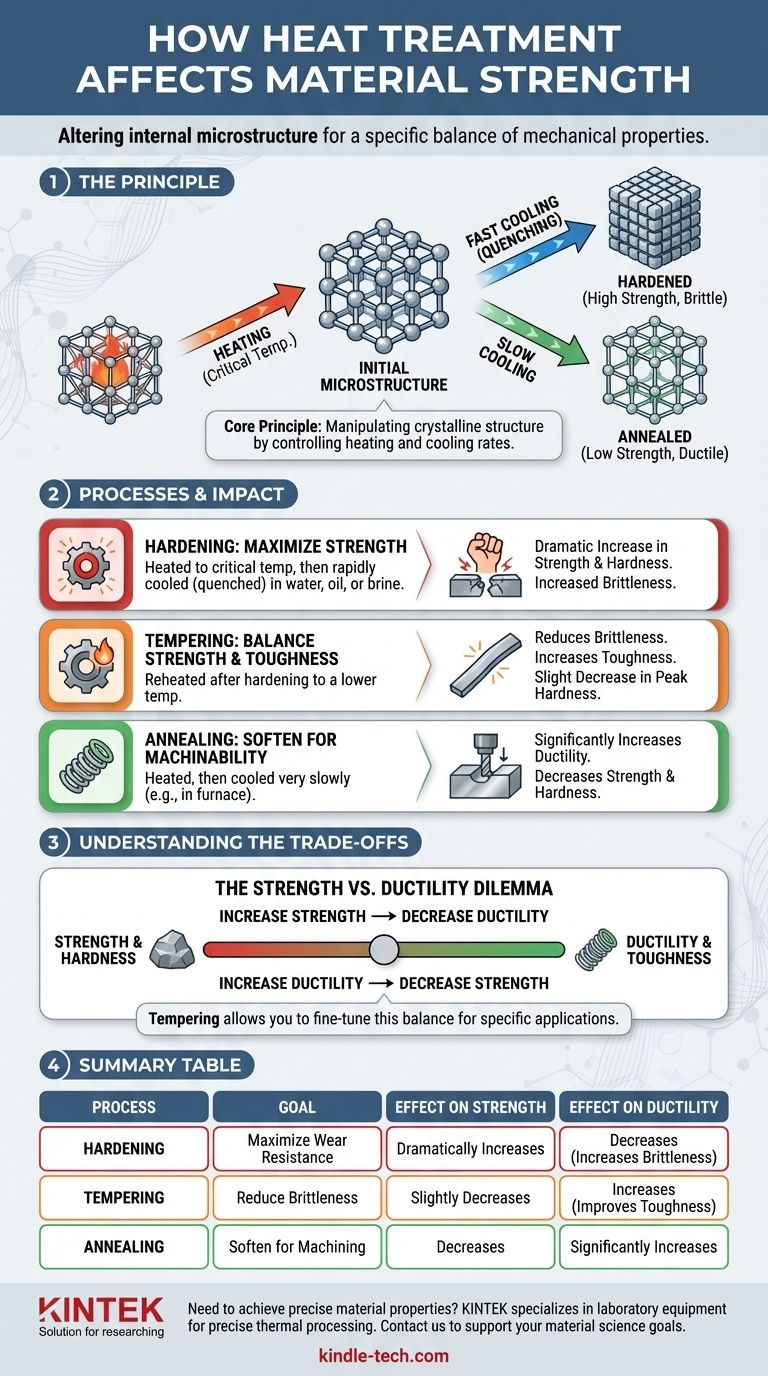

Принцип: Как нагрев и охлаждение изменяют материал

Термообработка работает путем манипулирования кристаллической структурой, или микроструктурой, внутри металлического компонента. Это внутреннее расположение атомов в конечном итоге определяет его механические свойства, включая прочность, твердость и хрупкость.

Роль нагрева

Когда металл, такой как сталь, нагревается до определенной критической температуры, его внутренняя кристаллическая структура преобразуется. В этом нагретом состоянии структура становится более однородной и готова к изменению.

Эта фаза необходима для растворения элементов внутри металла и «стирания» предыдущей микроструктуры, подготавливая ее к формированию новой при охлаждении.

Критическая роль охлаждения

Скорость, с которой материал охлаждается от этой высокой температуры, является наиболее критическим фактором. Эта скорость охлаждения «фиксирует» определенную микроструктуру, которая напрямую определяет конечную прочность.

Очень быстрая скорость охлаждения, известная как закалка, удерживает атомы в твердой, сильно напряженной структуре, резко увеличивая прочность и твердость. И наоборот, очень медленная скорость охлаждения позволяет атомам перестраиваться в более мягкую, менее напряженную структуру, что снижает прочность, но увеличивает пластичность.

Распространенные процессы и их влияние на прочность

Различные комбинации скоростей нагрева и охлаждения определяют конкретные процессы термообработки, каждый из которых предназначен для достижения различных наборов механических свойств.

Закалка: Максимизация прочности

Закалка — это процесс, используемый для достижения максимальной прочности и износостойкости. Он включает нагрев стали до критической температуры, а затем очень быстрое охлаждение, часто путем погружения в воду, масло или рассол.

Этот процесс создает очень твердый, прочный, но также хрупкий материал. Он идеально подходит для применений, где износостойкость и способность выдерживать высокие нагрузки без деформации имеют первостепенное значение.

Отпуск: Баланс прочности и ударной вязкости

Закаленная деталь часто слишком хрупка для практического использования. Отпуск — это вторичная обработка, применяемая после закалки для уменьшения этой хрупкости и повышения ударной вязкости.

Деталь повторно нагревается до более низкой температуры и выдерживается в течение определенного времени. Этот процесс снимает часть внутренних напряжений, возникших в процессе закалки, что приводит к небольшому снижению пиковой твердости, но значительному увеличению ударной вязкости, делая материал менее склонным к разрушению.

Отжиг: Смягчение для обрабатываемости

Отжиг — это противоположность закалки. Цель состоит в том, чтобы сделать материал максимально мягким и пластичным, что снимает внутренние напряжения и улучшает его способность к механической обработке или формовке.

Это достигается путем нагрева материала, а затем очень медленного его охлаждения, часто путем охлаждения внутри печи. Это приводит к получению материала с более низкой прочностью и твердостью, но высокой пластичностью и обрабатываемостью.

Понимание компромиссов

Выбор процесса термообработки всегда является упражнением в балансировании конкурирующих свойств. Невозможно одновременно максимизировать все желаемые характеристики.

Дилемма прочности против пластичности

Самый фундаментальный компромисс — это между прочностью и пластичностью. По мере увеличения прочности и твердости материала посредством такого процесса, как закалка, вы почти всегда уменьшаете его пластичность, делая его более хрупким.

Отпуск является основным методом решения этой проблемы, позволяя точно настроить баланс между твердостью и ударной вязкостью для конкретного применения.

Влияние на производство

Ключевым моментом является когда проводить термообработку. Отпущенная, более мягкая деталь гораздо проще и дешевле в обработке, но ей не хватает требуемой конечной прочности.

Поэтому обычная производственная последовательность заключается в механической обработке детали в ее мягком, отпущенном состоянии, а затем в термообработке для достижения окончательной желаемой прочности и твердости.

Правильный выбор для вашей цели

Оптимальный процесс термообработки полностью определяется требованиями к конечному использованию компонента.

- Если ваша основная цель — максимальная износостойкость и твердость: Наиболее эффективным подходом является процесс закалки с последующим низкотемпературным отпуском.

- Если ваша основная цель — долговечность и ударная вязкость при ударе: Процесс закалки с последующим высокотемпературным отпуском обеспечит наилучший баланс прочности и сопротивления разрушению.

- Если ваша основная цель — простота изготовления (механическая обработка или формовка): Процесс отжига необходим для приведения материала в его самое мягкое, наиболее пластичное состояние.

В конечном итоге, понимание термообработки позволяет вам указывать не только материал, но и точные свойства, необходимые для его успешного применения.

Сводная таблица:

| Процесс | Цель | Влияние на прочность | Влияние на пластичность |

|---|---|---|---|

| Закалка | Максимизация износостойкости | Резко увеличивает | Уменьшает (увеличивает хрупкость) |

| Отпуск | Уменьшение хрупкости | Немного уменьшает | Увеличивает (улучшает ударную вязкость) |

| Отжиг | Смягчение для механической обработки | Уменьшает | Значительно увеличивает |

Необходимо достичь точных свойств материала для ваших компонентов? Правильный процесс термообработки имеет решающее значение для производительности и долговечности. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для точной термической обработки. Наши эксперты помогут вам выбрать подходящие печи и сушильные шкафы для закалки, отпуска или отжига ваших материалов в соответствии с точными спецификациями. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории в области материаловедения и производства.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения