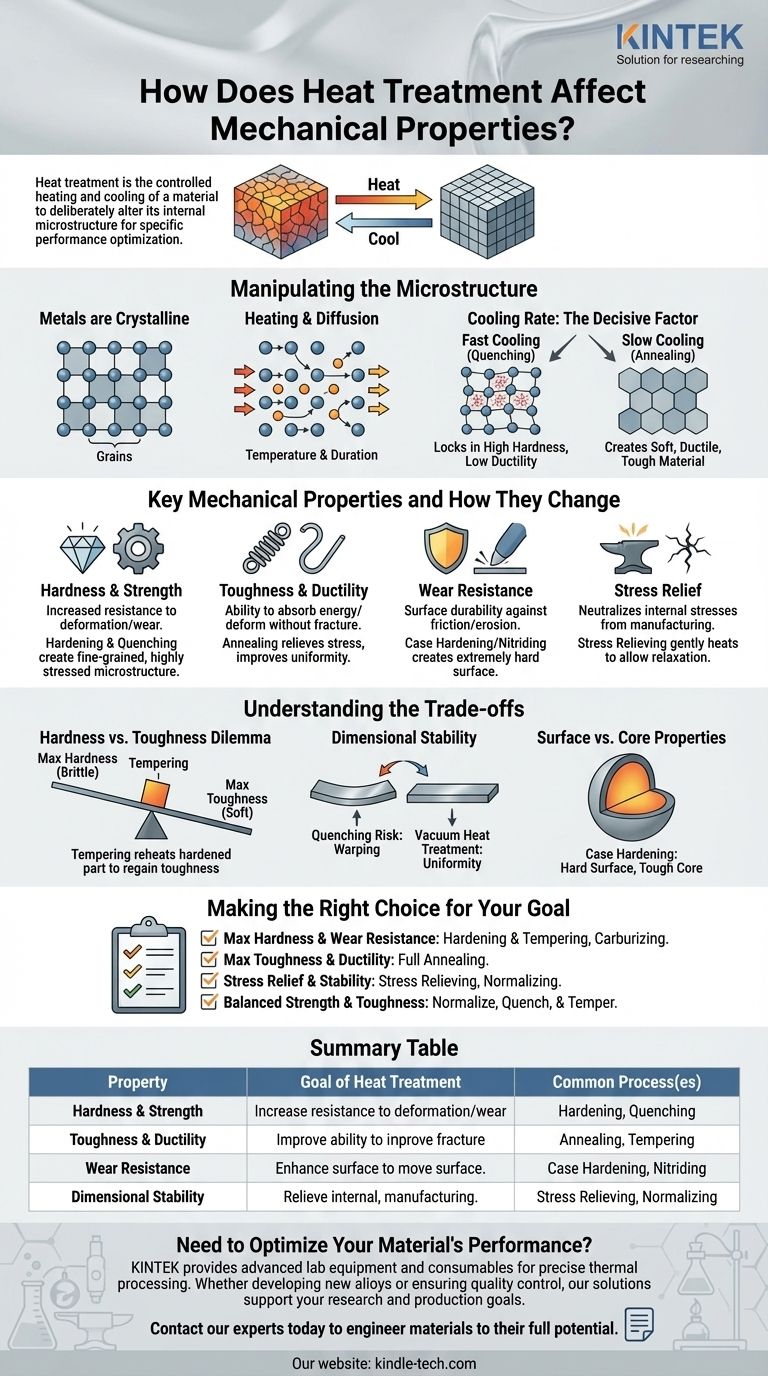

По своей сути, термообработка — это контролируемый процесс нагрева и охлаждения материала, чаще всего металлического сплава, для целенаправленного изменения его внутренней микроструктуры. Это манипулирование не является произвольным; это точная инженерная дисциплина, используемая для усиления или подавления определенных механических свойств. Изменяя атомное расположение внутри материала, вы можете превратить мягкий, податливый металл в твердый, износостойкий компонент или снять внутренние напряжения, чтобы предотвратить будущие разрушения.

Термообработка заключается не в том, чтобы сделать материал «лучше» во всех аспектах, а в стратегической оптимизации его характеристик для конкретного применения. Контролируя микроскопическую кристаллическую структуру материала, вы можете обменять одно свойство (например, мягкость) на другое (например, твердость), чтобы достичь идеального баланса прочности, ударной вязкости и долговечности.

Цель: Манипулирование микроструктурой

Чтобы понять, как работает термообработка, вы должны сначала понять, что объемные свойства материала определяются его внутренней, микроскопической структурой.

Почему микроструктура имеет значение

Металлы являются кристаллическими, что означает, что их атомы расположены в высокоорганизованной, повторяющейся структуре, называемой решеткой. Эти решетки образуют «зерна». Размер, форма, расположение и состав этих зерен — микроструктура материала — напрямую определяют его механические свойства.

Роль температуры и диффузии

Нагрев металла обеспечивает энергию, необходимую для движения атомов, или диффузии, внутри кристаллической решетки. Это позволяет элементам внутри сплава (например, углероду в стали) растворяться и более равномерно распределяться, создавая новый, однородный твердый раствор. Температура и продолжительность цикла нагрева определяют степень этого изменения.

Скорость охлаждения: Решающий фактор

Скорость, с которой металл охлаждается из высокотемпературного состояния, является наиболее критическим фактором. Скорость охлаждения «фиксирует» определенную микроструктуру, которая, в свою очередь, определяет конечные механические свойства.

- Быстрое охлаждение (закалка) удерживает атомы в сильно напряженной, искаженной решетке, что приводит к высокой твердости и прочности, но низкой пластичности.

- Медленное охлаждение (отжиг) дает атомам время перестроиться в более стабильную, свободную от напряжений структуру, что приводит к более мягкому, более пластичному и вязкому материалу.

Ключевые механические свойства и как они изменяются

Различные процессы термообработки предназначены для нацеливания и оптимизации конкретных свойств на основе предполагаемого использования компонента.

Твердость и прочность

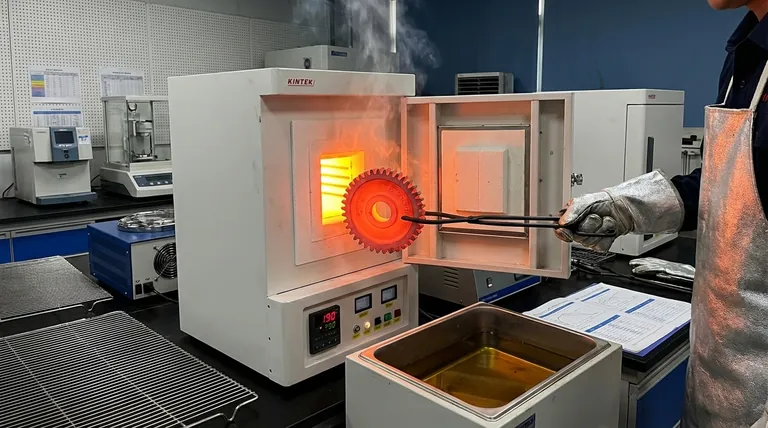

Твердость (сопротивление вдавливанию и царапинам) и прочность (сопротивление деформации) часто увеличиваются вместе. Процессы, такие как закалка, включают нагрев металла, а затем его быстрое охлаждение в воде, масле или воздухе. Это создает мелкозернистую, сильно напряженную микроструктуру, которая сильно сопротивляется внешним силам.

Ударная вязкость и пластичность

Ударная вязкость — это способность материала поглощать энергию и деформироваться без разрушения, в то время как пластичность — это его способность растягиваться или вытягиваться в проволоку. Процессы, такие как отжиг (нагрев и очень медленное охлаждение), снимают внутренние напряжения и создают более однородную зернистую структуру, значительно улучшая как ударную вязкость, так и пластичность за счет твердости.

Износостойкость

Износостойкость напрямую связана с твердостью. Создавая чрезвычайно твердую поверхность с помощью таких процессов, как цементация или азотирование, компонент может гораздо лучше противостоять абразивному износу, трению и эрозии. Это критически важно для таких деталей, как шестерни, подшипники и режущие инструменты.

Снятие напряжений

Производственные процессы, такие как сварка, механическая обработка или холодная формовка, создают значительные внутренние напряжения в материале. Если их не устранить, эти напряжения могут привести к деформации, искажению или преждевременному растрескиванию. Низкотемпературная термообработка, известная как снятие напряжений, мягко нагревает деталь, позволяя микроструктуре расслабиться, нейтрализуя эти внутренние силы без значительного изменения других свойств.

Понимание компромиссов

Улучшение одного механического свойства часто происходит за счет другого. Опытный инженер должен понимать и управлять этими компромиссами.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс в термообработке. Материал, который был закален до максимальной твердости, также чрезвычайно хрупок и имеет очень низкую ударную вязкость.

Для решения этой проблемы используется вторичный процесс, называемый отпуском. Закаленная деталь повторно нагревается до более низкой температуры, что снимает часть внутренних напряжений и жертвует небольшим количеством твердости, чтобы восстановить значительное количество ударной вязкости.

Стабильность размеров и деформация

Быстрые изменения температуры, связанные с термообработкой, особенно с закалкой, могут привести к деформации, искажению или даже растрескиванию детали. Этот риск наиболее высок для сложных геометрических форм или тонкостенных компонентов.

Такие методы, как вакуумная термообработка, минимизируют это, обеспечивая равномерный нагрев и предотвращая поверхностное окисление, которое может способствовать неравномерному охлаждению. Для высокоточных деталей могут потребоваться более медленные скорости охлаждения или специализированная прессовая закалка.

Свойства поверхности против свойств сердцевины

Для многих применений требуется комбинация свойств: очень твердая, износостойкая поверхность и вязкая, пластичная сердцевина, способная выдерживать удары.

Цементация (или поверхностная закалка) достигается путем введения таких элементов, как углерод или азот, только в поверхностный слой металла. При термообработке детали только поверхностный слой становится твердым, в то время как сердцевина сохраняет свою первоначальную ударную вязкость.

Правильный выбор для вашей цели

Выбор правильной термообработки требует четкого понимания основного требования конечного применения.

- Если ваша основная цель — максимальная твердость и износостойкость: Используйте цикл закалки и отпуска или процесс поверхностной закалки, такой как цементация или азотирование.

- Если ваша основная цель — максимальная ударная вязкость и пластичность: Используйте полный отжиг для создания самого мягкого, наиболее податливого состояния.

- Если ваша основная цель — снятие напряжений для улучшения стабильности и обрабатываемости: Используйте термообработку для снятия напряжений или нормализации.

- Если ваша основная цель — сбалансированное сочетание прочности и ударной вязкости: Цикл нормализации, закалки и отпуска является наиболее распространенным и универсальным подходом для конструкционных компонентов.

В конечном итоге, освоение термообработки означает понимание ее не как единичного действия, а как мощного инструмента для раскрытия полного потенциала материала.

Сводная таблица:

| Свойство | Цель термообработки | Распространенные процессы |

|---|---|---|

| Твердость и прочность | Повышение сопротивления деформации и износу | Закалка, Отпуск |

| Ударная вязкость и пластичность | Улучшение способности поглощать энергию и деформироваться без растрескивания | Отжиг, Отпуск |

| Износостойкость | Повышение долговечности поверхности против абразивного износа | Цементация, Азотирование |

| Стабильность размеров | Снятие внутренних напряжений для предотвращения деформации | Снятие напряжений, Нормализация |

Нужно оптимизировать характеристики вашего материала?

Выбор правильного процесса термообработки имеет решающее значение для достижения идеального баланса прочности, ударной вязкости и долговечности ваших компонентов. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной термической обработки и анализа материалов.

Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете контроль качества в производстве, наши решения поддерживают ваши исследовательские и производственные цели. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам раскрыть полный потенциал материалов.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какую роль играет высокотемпературная муфельная печь в измерении зольности образцов биомассы? Руководство по точному анализу

- Что такое сухое озоление? Надежный метод анализа неорганического состава

- Как охладить муфельную печь? Обеспечьте безопасность и продлите срок службы оборудования

- При какой температуре сталь разжижается? Понимание диапазона плавления для ваших применений

- Из какого материала изготовлена внутренняя часть муфельной печи? Выберите правильную футеровку для вашего применения