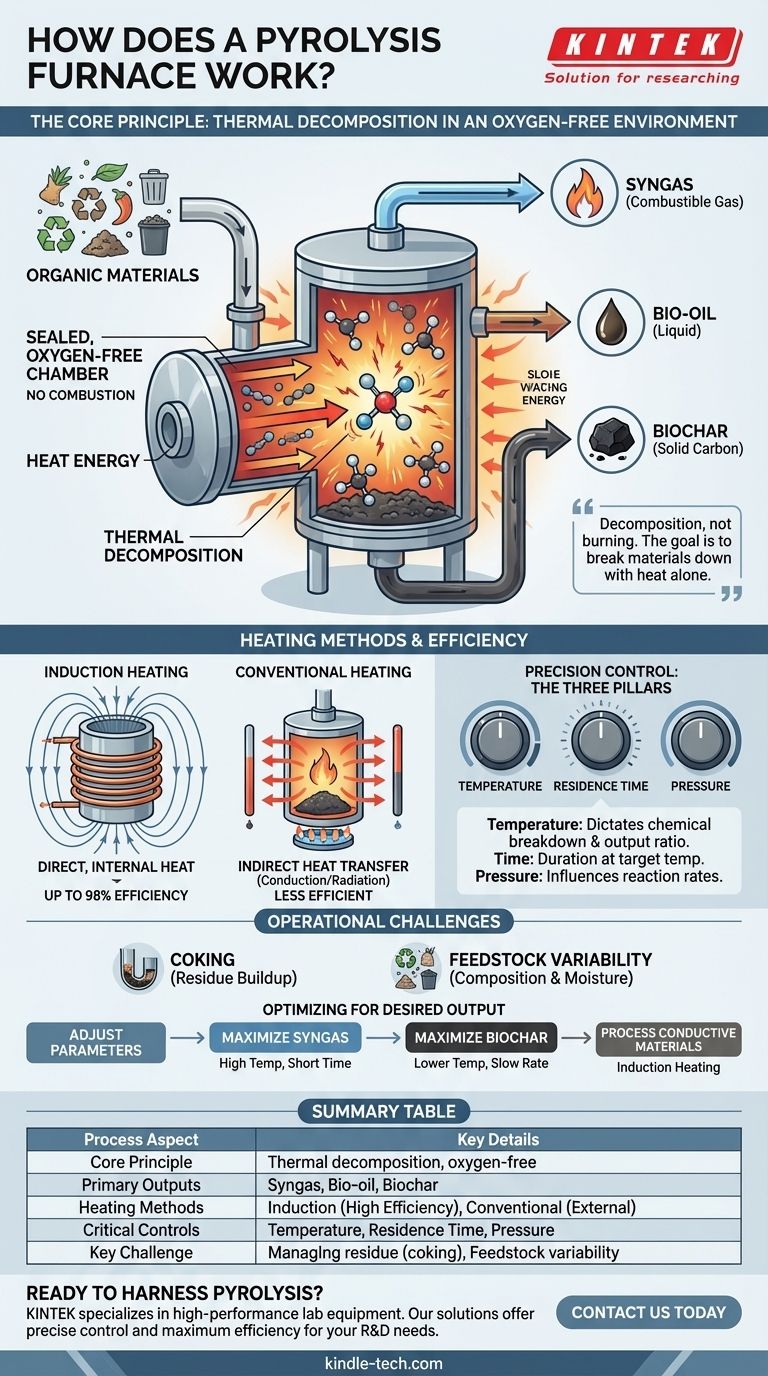

По своей сути, пиролизная печь — это специализированный высокотемпературный реактор. Она работает путем нагрева органических материалов в герметичной бескислородной камере. Отсутствие кислорода имеет решающее значение; оно гарантирует, что материал термически разлагается — разрушает свои химические связи, — а не сгорает. Этот процесс преобразует сложные органические отходы в более простые, часто ценные продукты, такие как газ, жидкие масла и твердый остаток, богатый углеродом, называемый коксом (чаром).

Пиролизная печь определяется не одним методом нагрева, а своей целью: создание точно контролируемой среды с дефицитом кислорода. Истинная цель состоит в том, чтобы разрушить материалы только за счет тепла, что делает тщательное управление температурой, временем и давлением наиболее важными факторами успеха.

Основной принцип: разложение без горения

Вся работа пиролизной печи основана на одной фундаментальной концепции: предотвращение горения при применении интенсивного тепла. Это позволяет полностью преобразовать химическую структуру материала.

Критическая роль бескислородной среды

При обычном горении кислород действует как окислитель, вызывая сгорание материала и выделение энергии в виде тепла и света, оставляя после себя золу. Удаляя практически весь кислород, пиролизная печь предотвращает эту реакцию. Вместо горения материал вынужден разлагаться под термическим напряжением.

Как работает термическое разложение

Тепло — это форма энергии. При подаче на сырье внутри печи эта энергия заставляет молекулы сильно вибрировать до тех пор, пока не разорвутся их химические связи. Крупные, сложные органические молекулы систематически распадаются на более мелкие, более стабильные молекулы.

Три основных продукта

Конкретные продукты зависят от сырья и условий процесса, но обычно они делятся на три категории:

- Синтез-газ (Сингаз): Смесь горючих газов, таких как водород, метан и угарный газ.

- Биомасло/Пиролизное масло: Жидкое смолоподобное вещество, которое может быть переработано в другие химикаты или виды топлива.

- Биоуголь/Кокс: Стабильный твердый материал, богатый углеродом.

Как генерируется и контролируется тепло

Хотя принцип универсален, метод генерации и применения тепла может различаться. Выбор технологии нагрева часто зависит от перерабатываемого материала и желаемой эффективности.

Индукционный нагрев: прямой и эффективный

Распространенным и высокоэффективным методом является индукционный нагрев. Переменный ток высокой частоты пропускается через медную катушку, обернутую вокруг камеры. Это создает мощное, колеблющееся магнитное поле.

Если материал внутри («загрузка») является электропроводным, это магнитное поле индуцирует внутренние электрические токи, называемые токами Фуко (вихревыми токами). Собственное электрическое сопротивление материала этим токам генерирует интенсивное, быстрое тепло непосредственно внутри самого сырья. Это очень эффективно: некоторые индукционные печи с центральным сердечником достигают КПД до 98%.

Традиционные системы отопления

Другие печи полагаются на более традиционные внешние нагревательные элементы или газовые горелки. В этих системах тепло генерируется снаружи основной камеры и передается материалу посредством теплопроводности и излучения. Хотя это эффективно, это может быть менее эффективно, чем прямой нагрев, обеспечиваемый индукцией.

Три столпа контроля

Независимо от источника тепла, успешный пиролиз зависит от точного контроля трех ключевых параметров:

- Температура: Определяет, какие химические связи разрываются, и влияет на соотношение газообразных, жидких и твердых продуктов.

- Время пребывания: Продолжительность нахождения материала при заданной температуре, влияющая на полноту разложения.

- Давление: Внутреннее давление печи может влиять на скорость реакции и конечный состав продуктов.

Понимание эксплуатационных проблем

Эксплуатация пиролизной печи включает в себя больше, чем просто тепло и химию. Реализация на практике требует управления побочными продуктами, эффективностью и самим сырьем.

Управление остатками и «коксование»

Образующийся твердый уголь (чар) иногда может накапливаться на внутренних поверхностях печи — процесс, известный как коксование. Этот налет может изолировать камеру, снижать эффективность и требовать периодического удаления с помощью автоматизированных или ручных процедур «декоксования» (очистки от кокса).

Важность сырья

Производительность печи напрямую связана с перерабатываемым материалом. Состав, содержание влаги и плотность органических отходов влияют на то, как они будут вести себя при нагревании и каковы будут конечные продукты.

Эффективность против пропускной способности

Часто существует компромисс между скоростью процесса и качеством конечных продуктов. Более длительное время пребывания может дать более желаемый продукт, но снижает общую пропускную способность системы. Нахождение оптимального баланса является ключом к экономической жизнеспособности.

Выбор правильного варианта для вашей цели

Идеальная работа пиролизной печи полностью определяется желаемым конечным продуктом. Регулируя основные параметры, вы можете направить химические реакции к определенному результату.

- Если ваша основная цель — максимизировать производство синтез-газа: Вы, как правило, будете использовать очень высокие температуры и более короткое время пребывания, чтобы способствовать полному распаду материалов на газообразные компоненты.

- Если ваша основная цель — производство высококачественного биоугля: Вы, как правило, будете использовать более низкие температуры и более медленную скорость нагрева, чтобы сохранить углеродную структуру в твердой форме.

- Если ваша основная цель — переработка проводящих металлов или отходов: Индукционная печь является идеальным выбором, поскольку ее механизм нагрева уникально подходит для прямого и эффективного нагрева этих материалов.

В конечном счете, овладение пиролизной печью заключается в использовании точного контроля над ее внутренней средой для определения точного результата термического разложения.

Сводная таблица:

| Аспект процесса | Ключевые детали |

|---|---|

| Основной принцип | Термическое разложение в бескислородной среде (без горения). |

| Основные продукты | Синтез-газ, Биомасло/Пиролизное масло, Биоуголь/Кокс. |

| Методы нагрева | Индукционный нагрев (высокоэффективный) или традиционный нагрев (внешние элементы/горелки). |

| Ключевые элементы управления | Температура, Время пребывания, Давление. |

| Основная проблема | Управление накоплением остатков (коксование) и изменчивость сырья. |

Готовы использовать мощь пиролиза в вашей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая передовые пиролизные системы. Независимо от того, какова ваша цель — эффективная переработка отходов, синтез материалов или НИОКР, — наши решения обеспечивают точный контроль температуры и максимальную эффективность для достижения желаемых результатов — будь то синтез-газ, биомасло или высококачественный биоуголь.

Свяжитесь с нами сегодня, чтобы обсудить, как наши пиролизные печи могут быть адаптированы к вашим конкретным лабораторным потребностям.

Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь с нижним выгрузкой для графитации углеродных материалов

- Печь с сетчатым конвейером и контролируемой атмосферой

- Лабораторная высокопроизводительная мельница для измельчения тканей

- Лабораторная гибридная мельница для измельчения тканей

- Инженерный усовершенствованный тонкий керамический радиатор из оксида алюминия Al2O3 для изоляции

Люди также спрашивают

- Каковы преимущества закалки на воздухе? Добейтесь превосходной стабильности размеров для ваших деталей

- Почему прецизионные печи для термообработки незаменимы для старения стали 17-4 PH? Раскройте максимальную твердость материала

- Как высокотемпературная печь способствует получению наночастиц BiVO4 в моноклинной фазе? Точный нагрев

- Какой тип нагрева обычно используется для закалки, отжига и отпуска деталей машин?

- Каков ущерб от науглероживания? Предотвратите катастрофический отказ металла в вашем оборудовании

- Что такое физическая парофазная транспортировка? Руководство по выращиванию высокочистых кристаллов

- Каковы 3 стадии отжига? Освойте процесс для оптимизации свойств металла

- Каковы преимущества дуговой печи? Обеспечение гибкого низкоуглеродного производства стали