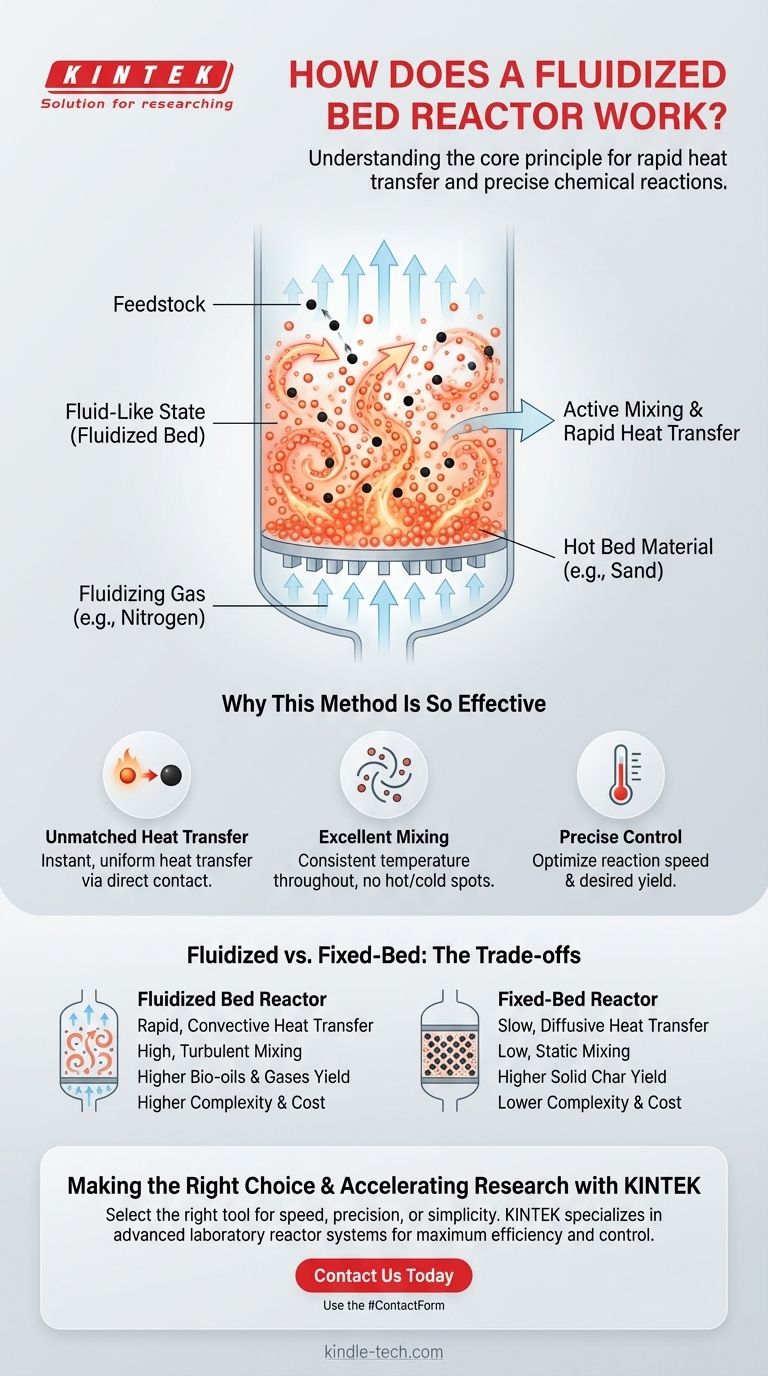

По своей сути, реактор с псевдоожиженным слоем работает, используя восходящий поток газа для суспендирования твердых частиц, заставляя их вести себя как турбулентная, кипящая жидкость. Этот «псевдоожиженный» слой горячего материала, обычно песка, затем окружает исходное сырье (обрабатываемый материал), обеспечивая чрезвычайно быструю и равномерную теплопередачу, которая стимулирует желаемую химическую реакцию.

Основное преимущество реактора с псевдоожиженным слоем заключается не только в проведении реакции, но и в создании динамичной, хорошо перемешанной среды. Это активное перемешивание преодолевает медленную, неэффективную теплопередачу, характерную для статических реакторов, что приводит к большему контролю, скорости и более высокому выходу желаемых продуктов.

Основной принцип: достижение псевдоожижения

Реактор с псевдоожиженным слоем — это высокодинамичная система. Его эффективность обусловлена созданием и контролем уникального физического состояния, при котором твердые частицы проявляют жидкоподобные свойства.

Установка: материал слоя и флюидизирующий газ

Реакторный сосуд содержит слой мелких твердых частиц, известных как материал слоя. Песок является распространенным выбором благодаря его высокой термостойкости и инертности.

Флюидизирующий газ, часто инертный газ, такой как азот, непрерывно подается в нижнюю часть реактора через распределительную плиту.

"Жидкоподобное" состояние

По мере того как газ течет вверх через материал слоя, он оказывает на частицы силу сопротивления. Как только скорость газа становится достаточно высокой, эта сила противодействует гравитации, и частицы суспендируются и перемешиваются в потоке газа.

В результате образуется турбулентная смесь газа и твердых частиц, которая выглядит и ведет себя удивительно похоже на кипящую жидкость. Это и есть псевдоожиженный слой.

Двойная роль газа

Флюидизирующий газ выполняет две критически важные функции. Его основная механическая задача — суспендировать частицы.

Во многих применениях, таких как пиролиз, его химическая задача не менее важна. Использование инертного газа, такого как азот, создает бескислородную атмосферу, предотвращая нежелательные побочные реакции, такие как горение, и обеспечивая разложение исходного сырья по намеченному химическому пути.

Почему этот метод так эффективен

Жидкоподобное состояние — это не просто новшество; оно предоставляет значительные преимущества для тепло- и массопереноса, которые являются краеугольными камнями химической технологии.

Непревзойденная теплопередача

Когда исходное сырье (например, мелкие частицы древесной биомассы) вводится в реактор, оно немедленно поглощается горячим, перемешивающимся материалом слоя.

Этот прямой контакт с тысячами горячих частиц передает тепло исходному сырью почти мгновенно и с исключительной равномерностью.

Отличное смешивание и контроль температуры

Постоянное турбулентное движение обеспечивает чрезвычайно равномерную температуру по всему реактору. Это устраняет горячие точки и холодные точки, которые могут привести к непостоянному качеству продукта или нежелательным побочным продуктам в менее перемешиваемых системах.

Эта высокая степень контроля позволяет инженерам проводить реакции при точных температурах, оптимизируя скорость и желаемый результат.

Понимание компромиссов: псевдоожиженный слой против неподвижного слоя

Чтобы полностью оценить реактор с псевдоожиженным слоем, полезно сравнить его с более простой альтернативой: реактором с неподвижным слоем.

Реактор с неподвижным слоем: простая основа

В реакторе с неподвижным слоем твердое исходное сырье или катализатор неподвижны, или «фиксированы». Тепло обычно подается к стенкам реактора и должно медленно диффундировать внутрь от частицы к частице.

Этот процесс медленный и часто приводит к значительному температурному градиенту, когда частицы у стенки намного горячее, чем в центре.

Реактор с псевдоожиженным слоем: сложность для производительности

Реактор с псевдоожиженным слоем более сложен, требуя точного контроля скорости потока газа для поддержания псевдоожиженного состояния.

Однако эта сложность оправдана его превосходной производительностью. Он превращает теплопередачу из медленного, диффузионного процесса в быстрый, конвективный, что приводит к гораздо более эффективным и контролируемым реакциям.

Последствия для выхода продукта

Это различие напрямую влияет на конечный выход. Для таких процессов, как пиролиз, быстрый нагрев в псевдоожиженном слое способствует получению ценных жидкостей (биомасел) и газов.

Медленный, неравномерный нагрев в неподвижном слое часто приводит к более высокой доле твердого кокса, что может быть менее желательно.

Правильный выбор для вашей цели

Выбор правильного типа реактора полностью зависит от конкретных требований вашего процесса, балансируя потребности в производительности с простотой эксплуатации.

- Если ваша основная цель — быстрые и равномерные реакции: Превосходная тепло- и массопередача в псевдоожиженном слое делает его окончательным выбором для процессов, требующих скорости и точности.

- Если ваша основная цель — максимизация выхода конкретных продуктов (например, биомасел): Контролируемая, однородная среда реактора с псевдоожиженным слоем необходима для направления химических реакций к желаемому результату и от нежелательных побочных продуктов.

- Если ваша основная цель — простота конструкции и низкая стоимость: Реактор с неподвижным слоем может быть достаточным для более медленных реакций, где идеальная равномерность температуры не является критическим фактором.

В конечном итоге, понимание принципа псевдоожижения позволяет вам выбрать правильный инструмент для достижения точного контроля над вашим химическим процессом.

Сводная таблица:

| Характеристика | Реактор с псевдоожиженным слоем | Реактор с неподвижным слоем |

|---|---|---|

| Теплопередача | Быстрая, равномерная, конвективная | Медленная, диффузионная, неравномерная |

| Контроль температуры | Отличный (нет горячих/холодных точек) | Плохой (значительные градиенты) |

| Перемешивание | Высокое, турбулентное | Низкое, статическое |

| Типичный выход продукта | Больше биомасел и газов | Больше твердого кокса |

| Сложность и стоимость | Выше | Ниже |

Готовы оптимизировать свой химический процесс с помощью превосходной реакторной технологии?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая реакторные системы, разработанные для максимальной эффективности и контроля. Независимо от того, является ли вашей целью быстрый пиролиз, точное управление температурой или максимизация выхода биомасла, наш опыт поможет вам выбрать и внедрить правильное решение.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наши реакторные технологии могут повысить производительность вашей лаборатории и ускорить ваши исследования.

Визуальное руководство

Связанные товары

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

- Электрохимическая ячейка с газодиффузионным электролизом и ячейка для реакции с протоком жидкости

Люди также спрашивают

- Каковы преимущества использования закрытой реакторной системы для порошка иридия? Максимизация извлечения с помощью высокотемпературных выходов

- Почему реакторы и системы управления имеют решающее значение для метода химического соосаждения? Точность для магнитных жидкостей

- Как работают автоклавы высокого давления и нанокатализаторы в гидрометаллургии? Питание зеленой химической инженерии

- Какова функция реактора высокого давления из нержавеющей стали в экспериментах по гидрообессериванию? Получите точные данные о коррозии

- Каково значение точного расчета внутреннего давления реактора высокого давления для выщелачивания NiTi?

- Что такое реактор периодического действия с непрерывным режимом работы? Руководство по гибридным технологическим процессам

- Почему вращающиеся реакторы предпочтительнее для выщелачивания металлов? Повышение эффективности и выхода при переработке электронных отходов

- Какую роль играет автоклав высокого давления с гидротермальными условиями в синтезе упорядоченных мезопористых углеродных наносфер?