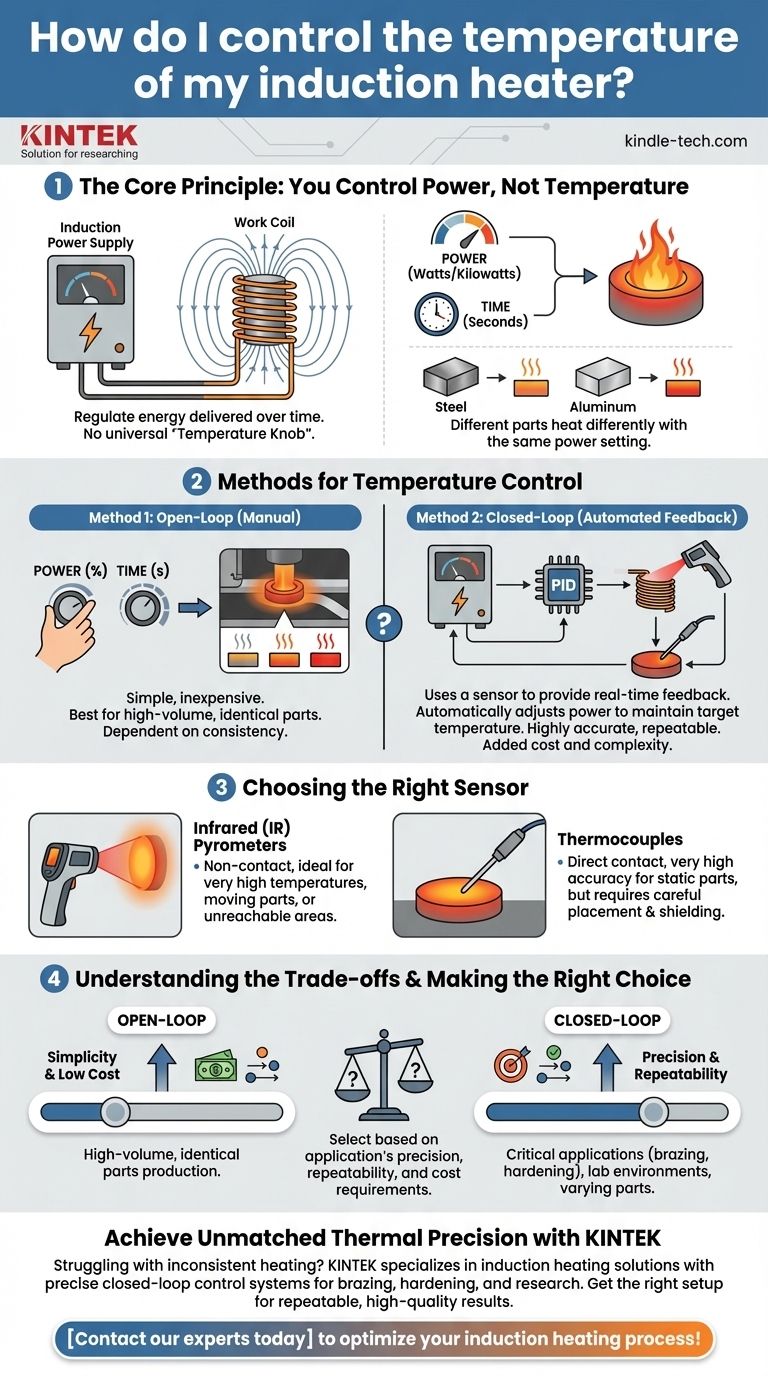

Коротко говоря, контроль температуры индукционного нагревателя достигается путем регулирования количества энергии, подаваемой на заготовку в течение времени. Наиболее распространенными методами являются ручная регулировка выходной мощности нагревателя и продолжительности нагрева, или внедрение системы с замкнутым контуром, которая использует датчик температуры, такой как инфракрасный пирометр или термопара, для автоматической регулировки мощности и поддержания заданной температуры.

В отличие от обычной печи, индукционный нагреватель не имеет простого регулятора температуры. Истинный контроль заключается не в установке температуры, а в точном управлении скоростью передачи энергии и использовании обратной связи для достижения тепловой цели.

Основной принцип: вы контролируете мощность, а не температуру

Основная задача индукционного нагревателя — передавать энергию, измеряемую в ваттах или киловаттах, от источника питания к вашей заготовке через магнитное поле. Понимание этой концепции является ключом к освоению контроля температуры.

Как мощность преобразуется в тепло

Источник индукционной энергии генерирует высокочастотный переменный ток в рабочей катушке. Это создает мощное, быстро меняющееся магнитное поле вокруг катушки.

Когда вы помещаете проводящий материал (например, сталь) в это поле, поле индуцирует электрические токи, известные как вихревые токи, внутри детали. Естественное сопротивление материала потоку этих токов генерирует точное, мгновенное тепло.

Температура детали повышается до тех пор, пока подается мощность. Скорость этого повышения зависит от уровня мощности, свойств материала и массы детали.

Почему "регулятора температуры" не существует

Одинаковая настройка мощности будет нагревать разные детали до разных температур. Маленькая деталь будет нагреваться гораздо быстрее, чем большая, а магнитная стальная деталь будет нагреваться иначе, чем алюминиевая.

Поскольку система не может знать свойства заготовки, она не может иметь универсальной настройки температуры. Она знает только, сколько энергии она подает. Контроль достигается путем указания системе, как применять эту мощность.

Методы контроля температуры

Существует две основные стратегии контроля температуры: разомкнутый контур (ручной) и замкнутый контур (автоматическая обратная связь).

Метод 1: Разомкнутый контур (мощность и время)

Это самый простой метод. Вы контролируете две переменные: процент выходной мощности источника питания и время нагрева.

Путем проб и ошибок вы определяете, что установка мощности, например, на 60% в течение 8,5 секунд достигает желаемой температуры. Это система с "разомкнутым контуром", потому что нагреватель не получает обратной связи; он просто выполняет команду.

Этот метод хорошо работает для крупносерийных, высокоповторяемых процессов, где деталь, ее положение в катушке и ее начальная температура всегда идентичны.

Метод 2: Замкнутый контур (обратная связь с датчиком)

Это наиболее точный и надежный метод для прецизионных термических процессов. Система с замкнутым контуром использует датчик температуры для измерения температуры детали в реальном времени и передачи этих данных контроллеру источника питания.

Контроллер (часто ПИД-регулятор) постоянно сравнивает фактическую температуру с вашей заданной точкой. Затем он автоматически регулирует выходную мощность — увеличивая, поддерживая или отключая — для точного достижения и поддержания целевой температуры.

Выбор правильного датчика

Качество вашего управления с замкнутым контуром полностью зависит от качества обратной связи от датчика.

- Инфракрасные (ИК) пирометры: Эти бесконтактные датчики измеряют температуру, обнаруживая инфракрасную энергию, излучаемую объектом. Они идеально подходят для очень высоких температур, движущихся частей или ситуаций, когда прямой контакт невозможен.

- Термопары: Эти датчики должны находиться в прямом физическом контакте с деталью. Они обеспечивают очень высокую точность для стационарных деталей, но их может быть трудно правильно разместить, и они могут быть подвержены помехам от магнитного поля, если не экранированы или не расположены должным образом.

Понимание компромиссов

Каждый метод управления имеет свои преимущества и недостатки, что делает его подходящим для различных применений.

Простота разомкнутого контура

Управление с разомкнутым контуром недорого и просто в реализации, так как требует только базового источника питания с таймером.

Однако оно полностью зависит от постоянства. Любое изменение начальной температуры, массы или положения детали в катушке приведет к другой конечной температуре, что приведет к непостоянному качеству.

Точность замкнутого контура

Управление с замкнутым контуром является высокоточным, повторяемым и адаптируемым. Оно автоматически компенсирует незначительные изменения в размещении детали или начальной температуре, чтобы каждый раз обеспечивать правильный результат.

Основным недостатком является дополнительные затраты и сложность. Вы должны инвестировать в качественный датчик и источник питания с ПИД-регулятором, способным обрабатывать сигнал обратной связи.

Размещение датчика критически важно

Система с замкнутым контуром хороша настолько, насколько хороши ее измерения. ИК-пирометр, направленный не в то место, или термопара, плохо контактирующая, будут давать ложные данные, что приведет к недогреву или перегреву детали системой. Датчик должен быть сфокусирован на конкретной области, где температура наиболее критична.

Правильный выбор для вашего процесса

Требования вашего приложения к точности, повторяемости и стоимости определят лучшую стратегию управления.

- Если ваша основная цель — недорогое, крупносерийное производство идентичных деталей: Управление мощностью и временем в разомкнутом контуре часто достаточно после настройки.

- Если ваша основная цель — высокая точность для критически важных применений, таких как пайка, закалка или горячая посадка: Система с замкнутым контуром и датчиком является обязательной для обеспечения качества и повторяемости.

- Если вы работаете в лаборатории или нагреваете различные детали: Система с замкнутым контуром необходима, так как ручные настройки не будут переносимы между различными установками.

В конечном итоге, освоение контроля температуры индукционного нагревателя достигается путем выбора правильного метода обратной связи для точности, требуемой вашим приложением.

Сводная таблица:

| Метод управления | Как это работает | Лучше всего подходит для | Ключевое соображение |

|---|---|---|---|

| Разомкнутый контур (ручной) | Установка уровня мощности и времени нагрева. Отсутствие обратной связи по температуре. | Крупносерийные, идентичные детали; недорогие применения. | Непостоянно, если масса или положение детали меняется. |

| Замкнутый контур (автоматический) | Использует датчик (ИК-пирометр/термопара) для обеспечения обратной связи в реальном времени с ПИД-регулятором. | Критические применения, такие как пайка, закалка; лаборатории с различными деталями. | Размещение и качество датчика критически важны для точности. |

Добейтесь непревзойденной термической точности с KINTEK

Сталкиваетесь с непостоянным нагревом или сложным контролем температуры в ваших лабораторных процессах? KINTEK специализируется на передовом лабораторном оборудовании, включая решения для индукционного нагрева с точными системами управления с замкнутым контуром. Наш опыт гарантирует, что вы получите правильную настройку для пайки, закалки или любого термического применения — обеспечивая повторяемые, высококачественные результаты каждый раз.

Позвольте нам помочь вам оптимизировать ваш процесс индукционного нагрева. Свяжитесь с нашими экспертами сегодня для получения персонализированного решения!

Визуальное руководство

Связанные товары

- Платиновая листовая электродная система для лабораторных и промышленных применений

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Высокопроизводительные лабораторные мешалки для различных применений

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Как следует предварительно обрабатывать платиновый дисковый электрод перед использованием? Обеспечьте точные электрохимические измерения

- Как следует эксплуатировать платиновый листовой электрод во время эксперимента? Обеспечение точных и воспроизводимых результатов

- Каков ожидаемый срок службы платиновой листовой электрода? Максимизируйте срок службы вашего электрода

- Каковы ключевые эксплуатационные характеристики и области применения платиновых листов? Непревзойденная надежность для требовательных применений

- Каковы технические характеристики функционального платино-титанового электрода? Максимизация электрохимических характеристик