Основное различие между PVD и CVD заключается в том, как материал покрытия переносится на поверхность детали. Физическое осаждение из паровой фазы (PVD) использует физический процесс, такой как испарение твердого материала, для нанесения тонкой пленки по прямой видимости. В отличие от этого, химическое осаждение из паровой фазы (CVD) использует химический процесс, при котором газы-прекурсоры вступают в реакцию на поверхности подложки, образуя покрытие.

Выбор между PVD и CVD — это не поиск «лучшей» технологии, а сопоставление уникальных характеристик физического процесса с химическим для ваших конкретных материалов, геометрии детали и желаемого результата.

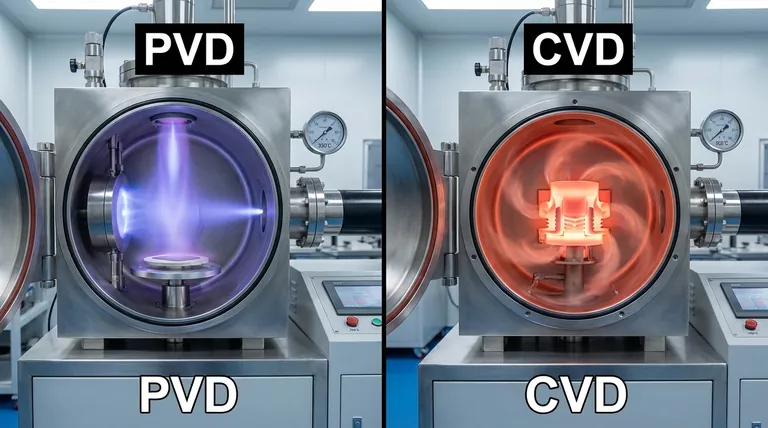

Основное различие в процессах

Чтобы по-настоящему понять эти технологии, вы должны сначала уловить их основной механизм. Один похож на распыление атомов, а другой — на «запекание» нового слоя на поверхности.

PVD: Физический процесс, требующий прямой видимости

Физическое осаждение из паровой фазы — это процесс, требующий «прямой видимости». Твердый или жидкий исходный материал преобразуется в пар физическими методами, такими как нагрев или распыление (бомбардировка ионами).

Затем этот пар движется по прямой линии через вакуумную камеру и конденсируется на подложке, образуя тонкую твердую пленку. Поскольку атомы движутся по прямой линии, области, не находящиеся в прямой видимости источника, труднее покрыть равномерно.

CVD: Химический, конформный процесс

Химическое осаждение из паровой фазы — это химический процесс, основанный на газах-прекурсорах. Эти газы подаются в реакционную камеру, содержащую нагретую подложку.

На горячей поверхности и вблизи нее происходит химическая реакция, в результате которой газы разлагаются и образуют твердую пленку на подложке. Этот процесс не требует прямой видимости, что позволяет покрытию равномерно образовываться на сложных формах и даже внутри полостей — свойство, известное как высокая конформность.

Ключевые технические различия в обзоре

Основное различие в процессе — физический против химического — создает несколько критических отличий, которые напрямую влияют на то, какой метод подходит для данной области применения.

Рабочая температура

PVD работает при относительно низких температурах, обычно от 250°C до 450°C. Это делает его пригодным для нанесения покрытий на материалы, которые не выдерживают сильного нагрева, например, некоторые виды пластмасс или закаленные стали.

CVD требует значительно более высоких температур, часто от 450°C до 1050°C и выше, для запуска необходимых химических реакций. Это ограничивает его использование подложками, которые могут выдержать такой экстремальный нагрев без повреждений или деформации.

Исходный материал

В PVD исходным материалом является твердая мишень из того же материала, который вы хотите нанести. Это обеспечивает простой контроль над составом покрытия.

В CVD исходными материалами являются летучие газы-прекурсоры. Конечное покрытие является побочным продуктом химической реакции между этими газами, что обеспечивает универсальность, но может добавить сложности.

Покрытие и конформность

PVD — это процесс осаждения по прямой видимости. Это может затруднить получение идеально однородного покрытия на сложных трехмерных деталях без использования сложных систем вращения детали.

CVD — это многонаправленный процесс осаждения. Поскольку газы-прекурсоры обволакивают всю деталь, он отлично подходит для обеспечения высокооднородных и конформных покрытий на сложных геометриях.

Свойства получаемой пленки

Пленки PVD часто очень тонкие, гладкие и прочные. Процесс позволяет точно контролировать толщину и структуру.

Пленки CVD могут быть сделаны толще и могут обладать уникальными свойствами в зависимости от задействованных химических реакций. Однако они могут быть несколько более шероховатыми, чем покрытия PVD, в зависимости от конкретных параметров процесса.

Понимание компромиссов

Ни одна из технологий не является универсально превосходящей. Ваше решение будет зависеть от понимания их присущих ограничений.

Температурное ограничение CVD

Основным недостатком CVD является высокая рабочая температура. Это требование немедленно исключает широкий спектр материалов подложек, которые могут быть размягчены, расплавлены или иным образом повреждены теплом.

Ограничение PVD прямой видимостью

Основная проблема PVD — это его зависимость от прямой видимости. Равномерное нанесение покрытий на сложные формы, внутренние отверстия или острые углы требует сложного крепления и вращения, что может увеличить время и стоимость процесса.

Химические побочные продукты и сложность

Процессы CVD часто производят опасные химические побочные продукты, требующие тщательного контроля и утилизации. Сама химия может быть более сложной для контроля по сравнению с физической природой PVD.

Как применить это к вашему проекту

Ваш выбор должен определяться не подлежащими обсуждению требованиями вашего проекта.

- Если ваш основной акцент делается на нанесении покрытий на термочувствительные материалы: PVD — очевидный выбор из-за значительно более низких рабочих температур.

- Если ваш основной акцент делается на получении однородного покрытия на сложных 3D-формах: Превосходная конформность CVD делает его лучшим вариантом.

- Если ваш основной акцент делается на нанесении очень чистого, простого металлического слоя: PVD часто проще, поскольку исходный материал является материалом покрытия.

- Если ваш основной акцент делается на создании покрытия с определенным химическим составом, который трудно получить в твердом виде: CVD предоставляет гибкость для формирования уникальных материалов посредством химических реакций.

В конечном счете, понимание того, что PVD — это физическое осаждение, а CVD — химическое, является ключом к выбору правильного инструмента для вашей инженерной задачи.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (испарение) | Химический (реакция газов) |

| Рабочая температура | Низкая (250°C - 450°C) | Высокая (450°C - 1050°C+) |

| Покрытие | Прямая видимость | Конформное (покрывает сложные формы) |

| Лучше всего подходит для | Термочувствительные материалы, простые геометрии | Высокотемпературные подложки, сложные 3D-детали |

Все еще не уверены, какой процесс нанесения покрытия подходит для вашего применения?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для нанесения тонких пленок. Наши эксперты помогут вам разобраться в сложностях PVD против CVD, чтобы найти оптимальное решение для ваших конкретных материалов, геометрии деталей и требований к производительности.

Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваш проект и узнать, как наши решения могут улучшить ваши исследования или производственный процесс.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты